铸造缺陷是在铸造过程中发生的铸造(铸件)缺陷。 存在各种缺陷现象,例如铸件中的裂纹,粗糙的表面以及内部带有孔洞的孔洞。 铸造缺陷分为几种类型,每种类型都有不同的原因。 另外,由于铸造工艺的多样性,可能有多种原因,并且在大多数情况下是复杂的。

典型的缺陷大致分为6类。这一次,让我们看一下“凹陷”的原因和对策。

[toc]

什么是铸件表面的凹陷问题?

铸件表面的凹陷问题是指铸造物体表面出现了原型和蜡模表面没有的凹陷现象。

原因有很多,包括"掉落的残留凹陷"和"面收缩"。凹陷问题需要充分了解其成因,并采取措施进行解决。

铸造表面为何发生凹陷问题,其对策为

铸件表面凹陷是由于气体残留或金属凝固后收缩造成的。 以下是三个主要原因和对策。

原因1 因通气性不足导致气体残留

加压铸造时残留在模具中的气体不能有效地排放到模具外,残余气体导致铸件表面的一部分出现凹陷的现象。

在进行吸引铸造或加压铸造时,如果石膏粉类的材料与水的混水比过低,或石英粉类的材料与粘合剂的混合浓度过高及粉类材料的粒子间的间隙变得过于密集时,会导致模具的通气性变差,凹陷现象就会发生。

此外,在使用石英粉类的材料时,如果在烧制温度长时间放置的时候,也会发生同样的情况。

当然,因为金属中内含的气体或来自坩埚等产生的气体时,也会有凹陷现象的出现。

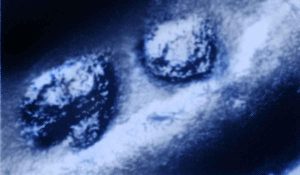

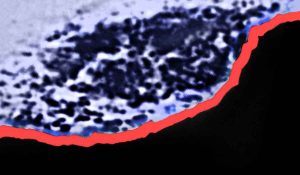

铸件表面的凹陷

铸造表面凹陷现象的截图示意图

铸件表面出现类似于"痘痘"的现象时,金属内部粗糙的情况较多,特别是铂金铸造比较容易出现这种现象。

原因虽然是是气体残留,但首先怀疑的原因是铸粉材料(石英类)中使用的粘合剂的稀释率及铸粉和粘合剂配液的混合比。

如果没有问题,就要确认一下在模具脱蜡烧结过程中的升温曲线和时间是否合适。

此外,金属一定要进行脱气操作,消除内含气体出现的诱因。

原因2 掉落的残留缺陷

铸造时,模具中突起的棱角状凸起等有时会因为灌注金属熔液时的冲击而断裂,掉入铸模腔体内部,或浮于表层。

这些就会形成人为的凹陷现象。

在掉落的异物周围多会出现气体沙眼。

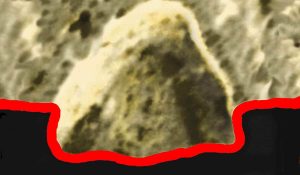

掉落的残留凹陷位置的截面示意图

和其他类的沙眼相比,掉落的残留凹陷更有人为的特征。

蜡树等的凹陷(埋没材料的突起)的补全及模具强度的增加都需要考虑。

原因3 面收缩

面收缩是指肉厚的块状物等铸件表面整体凹陷的现象。

铸造过程是把金属熔解,然后倒入模具。在大多数情况下,金属都是处于膨胀状态。(某些金属不会热膨胀)。 液体金属凝固过程中因为收缩,会引起表面凹陷。

采取的对策有增加水口连接通道的粗细和改动水口的位置。也可以增设水球等防治收缩变形。

基本的应对方法就是计算铸件收缩的公差,进行收缩控制。

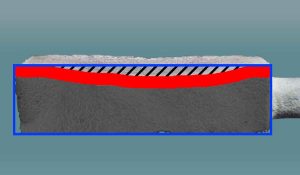

面收缩的截面示意图

铸件本体的厚度越厚,凝固时面收缩的特性就越大。

在需要尺寸精度时需要通过切削加工或研磨加工来处理。所以原型制作时,需要考虑二次加工的需要设计尺寸。

增设水球

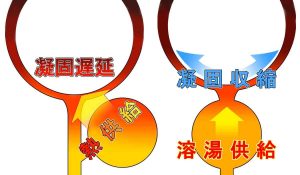

为了防止面收缩和收缩沙眼的发生,如下图所示,用于"减缓薄壁凝固"(凝固延迟)增设一个水球。

此外,通过水球安装位置的设计,水球有时还可以起到补偿金属收缩所需

的添加熔液的作用。

对策总结

从介绍的问题中总结下面的对策。

检查清单

- 调整铸粉材料粒子的浓度,确保模具的通气性

- 确认模具烧结的烧成曲线是否正确

- 检查蜡树是否有凹陷缺陷

- 确认模具强度是否充分

- 增粗水口连接管道,增设水球

- 在考虑二次加工的基础上调整原型尺寸

原因不一定只有一个。 请再次查看所有可能发生的问题。