埋没が完了して硬化した鋳型をロストワックス鋳造(ブロックモールド法)専用の焼成炉で焼成します。

鋳型焼成は、温度の高すぎ、低すぎや温度勾配の選び方で様々な鋳造欠陥が発生するため、実際の鋳造結果に直接的に影響を及ぼす最も大切な鋳造前工程です。

ロストワックス鋳造専用の焼成炉

日本の場合ほとんどが電気式を使用しています。また、炉内温度の調節は、その都度温度を変える『手動』方式と、予め予定の昇温数値(温度)を入力し、そのデジタル信号に沿って電流を変える『プログラムコントロール』方式とがあります。

手動でも自動でも適切な焼成カーブの値は変わりませんが、ある程度以上の生産効率を追う場合には、プログラムコントロール付きの電気炉で夜間に焼成します。

また、焼成には独特の臭いが発生するため、近隣への環境保全を目的として夜間の焼成を行う場合もあります。余談ですが、最近では、この臭いの問題で、電気炉に後付けが可能な二次燃焼装置(アフターバーナー)と呼ばれる、臭いの軽減装置の併用が一般化しています。

ロストワックス鋳造用の専用炉を使用しない場合、炉内の酸素欠乏状態によりガス鋳巣の原因となりますので、必ず専用の焼成炉を使用します。

炉内が酸素欠乏状態になると酸素不足のワックスが炭化した状態で鋳型内に留まり残渣となり、鋳造時にその炭化物が地金の熱により燃えて気化します。この気化ガスがガス鋳巣の原因の1つとなり、場合によっては、修正不可能な鋳造物が出来上がってしまいます。

また、専用炉を使用した場合でも、低温での脱ロウ工程を充分に確保しなかったり、彫刻用(ハード)ワックスなどのようにワックス自体の融点が高いものを専用の焼成カーブに沿って焼成を行わなかったりすると、同じような結果になります。

焼成の基本

実際の鋳造では、『鋳造品のデザイン』『大きさ』『肉厚』『地金の種類』により、鋳型の鋳造温度は異なりますが、大きく分けて『脱ロウ工程』『焼成工程』『焼結工程』の3つの工程に分けられます。

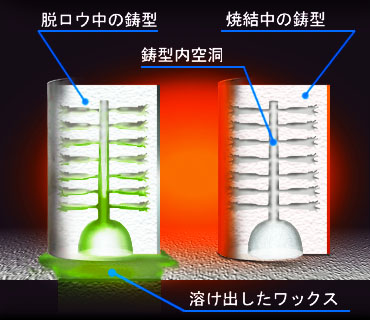

脱ロウは、比較的低温で鋳型を加温し、鋳型内のワックスを外へ排出させる工程です。脱ロウ工程が完了したら、炉内の温度を一定のペースで上げ、鋳型を焼結させる『焼成工程』を行います。焼結工程で鋳型を固めた後、希望する鋳造温度まで鋳型温度を下げてから鋳造を行います。

脱ロウ工程

低温で加温し、ワックスを鋳型から排出させます。実際には、鋳型に残留する水分が沸騰する力を借りて、溶けたワックスが鋳型外へ排出されます。ですから、乾燥し過ぎた鋳型は脱ロウ効果が著しく低下します。

金合金・銀合金・銅合金などの鋳造で、埋没完了後の鋳型を数日放置した際には、乾燥した鋳型を10分程度水に浸けてから焼成させます。

脱ロウ工程であまり炉内温度を高温にし過ぎると、水分沸騰の勢いとワックスの急激な膨張により、鋳型の内壁が荒れたり、剥離したりし、極端な場合には鋳型にサーマルクラック(割れ)が入ってしまうので、急激な加温は禁物です。特に、彫刻用ワックス(ハードワックス)の焼成の場合には、ワックスの粘性や膨張係数が大きいため、脱ロウには長めの時間をかけ、適切な温度管理が必要とされます。

焼成工程

脱ロウ工程が終了し、炉内温度が上昇するにつれ『燃焼期』に入ります。

焼成炉とワックス総量の関係で、燃焼開始時期は変わりますが、おおむね250℃~300℃炉床に染み込んでいたワックスが気化し始め、一定の温度(おおむね350℃)に達すると一気に火が付き燃え上がります。この時、臭いとススの発生がピークに達します。500℃を越したあたりで炎が落ち着きます。

焼結工程

さらに炉内温度が上昇し730℃あたりの温度域で鋳型の焼結が始まります。

この焼結が充分行われないと、焼成鋳型の充分な鋳型強度が得られないため、デザインによっては鋳造時に鋳込まれた溶湯の勢いで鋳型内の細部が壊されることがあります。これは、『局部的な鋳肌の荒れ』『局部的なガス鋳巣』『鋳造面のへこみ』『鋳込み不良』『欠け込み』による異物混入(研磨時に鋳造物の中から埋没材が出てくる)』などの鋳造欠陥として、鋳造物に現れます。

埋没材は高い断熱性を持っていて鋳型外周部と内部の温度が均一化されるまで時間がかかるため、炉内温度が推奨されている750℃に到達した後、最低1時間はこの温度を保持し、炉内温度と鋳型内温度が同じになるようにします。(φ60程度の小さな鋳型の場合で最低30分、それ以上の大きさで最低1時間)

750℃以上(800℃前後)の温度を鋳型に与えると、埋没材内の石膏が温度分解を始め鋳造に有害なガス(主に三酸化硫黄)を発生させます。ガス鋳巣の原因となるので、焼成では的確な温度管理を徹底してください。

鋳型の炉内設置作業の流れ

step

1ガムテープを外す

フラスコ上部に貼り付けたガムテープを外します。

step

2鋳型の面を平らにする

フラスコの高さ以上に盛られた余分な埋没材を石膏スパチュラなどで削り、鋳型の面を平らにならします。

step

3ゴム円錐台を外す

湯口にキズが付かないように注意して、鋳型からゴム円錐台を外します。

step

4炉内に設置する

湯口部を下にして、鋳型を炉内に設置します。鋳型同士が接触しないように注意します。

step

5焼成する

脱ロウ・焼成・鋳造温度(鋳型温度)までの昇温プロセスを手動又は、プログラムによる自動運転で行います。鋳型の数量や焼成炉の能力により変わりますが、焼成全行程には約6~9時間を費やします。