ゴム円錐台の上に組み立てたワックスツリーの上からフラスコを被せるように装着し、埋没材を注ぎ入れて硬化させる作業のことです。埋没材は水等で練って泥状にしてから使用します。この状態を埋没材スラリーと呼びます。

埋没作業で使用するフラスコとは、ゴム円錐台のサイズ(ゴム円錐台内輪直径)と同じ直径のパイプ状の器具のことを言います。ステンレス製(商品名:ステンリング)が一般的ですが、プラチナなどの高融点の金属の鋳造用には、耐熱性を向上させたタイプ(商品名:アルマリング)の使用を推奨しています。

埋没材の種類

鋳造する地金の種類により、使用する埋没材の種類が異なります。ブロックモールド法の鋳造では、主に2つの種類を使い分けています。

石膏系結合型埋没材

主に金・銀・銅合金のロストワックス鋳造に使用されます。

水を加えて練り、硬化させるタイプです。

石膏系埋没材の品質・特徴を見る

シリカ系無結合型埋没材

主にプラチナ合金・パラジウム系高融点ホワイトゴールド・ステンレス等の高融点金属の鋳造に使用されます。

水だけを加えても硬化しないので、バインダーを入れて、脱水方式と呼ばれる方法により(仮)硬化させるタイプです。

シリカ系埋没材の品質・特徴を見る

石膏系埋没材は、730℃ぐらいから熱分解を始め、800℃以上で三酸化硫黄ガスなどのいわゆる石膏ガスを顕著に発します。このガスが鋳巣の原因となるため、鋳型を高温にしなければならない高融点金属の鋳造には使用できず埋没材の使い分けが必要となります。

埋没作業(手練り)の基本

ここでは、金・銀合金での例で工程を紹介します。石膏系埋没材を使用して、機械練りではなく『手練り』で行う場合で手順を説明します。

手練り(撹拌機を使わない方法)の場合には混水比が少ないとムラのない混練が難しいので、機械練り(混水比38%前後)と比べ混水比を若干多目(混水比40%程度)にしますが、混水量が少ない方が鋳肌は滑らかになります。

石膏系埋没材の作業時間は、水温が20℃の状態で約10分とされています。埋没の際には、この10分間で、『混練』『一次脱泡』『注ぎ込み』『二次脱泡』を完了させなければ、硬化が始まってしまいます。

また、一次・二次脱泡作業のどちらかでも省くと埋没材スラリー内に気泡が残り、鋳造時に地金の玉となって現れ、仕上げに手間がかかります。

埋没作業の流れ

準備

step

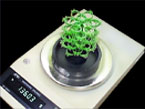

1地金量を計算する

鋳造地金量を計算しておきます。

ワックスツリーの重量 -ゴム円錐台の重量 + 押し湯分の地金量

ポイント

『鋳型番号』『使用したゴム円錐台の重量』『円錐台を含むワックスツリー計量値(グロス値)』『純ワックスツリー重量(ネット値)』『押し湯量』『使用金属(比重)』『鋳造地金総量』が書き込める表などを作り、作業に沿って記入していく方法を取ると便利です。

step

2ゴム円錐台を装着する

ゴム円錐台にフラスコを装着します。ワックス型を折ったり、傷つけたりしないように注意します。

step

3フラスコにガムテープを巻く

装着したフラスコの上部にガムテープを巻きます。脱泡作業時、真空沸騰により埋没材スラリーがフラスコからこぼれ出るのを防ぐことにより、鋳型として必要な埋没材量を確保します。

※硬化後、はみ出した埋没材はフラスコと同じ高さに削り落とします。

埋没材の混錬

step

4埋没材を計量する

使用するフラスコの容積に合った埋没材を計量します。

step

5水を計量する

埋没材重量に対する正確な水の量をメスシリンダーで計量します。

手練りの場合は[sg_popup id="3768" event="click"]混水比[/sg_popup]40%が標準です。

step

6容器に埋没材と水を入れる

計量した水を入れた攪拌容器(写真はラバーボウル)に、STEP5で計量した埋没材を入れます。

step

7攪拌する

石膏スパチュラ等でムラなく泥状になるまで、しっかりと攪拌します。

脱泡と注ぎ込み

step

8一次脱泡をする

混錬が完了した埋没材スラリーを容器ごと真空埋没機にかけ、一次脱泡をします。

step

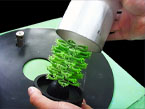

9埋没材をフラスコに注ぐ

混練後に一次脱泡を行った埋没材スラリーを多少多目にフラスコに注ぎ込みます。

ワックス型が折れたり取れたりしないように注意します。

step

102次脱泡をする

注ぎ込みの完了したフラスコを真空脱泡機にかけ、二次脱泡します。二次脱泡の際には振動を加え気泡の抜けを良くします。

step

11硬化させる

二次脱泡が完了したフラスコは、振動のない場所で直射日光をさけて硬化させます。