ロストワックス精密鋳造を一言で言いかえると、『原型の三次元コピー』です。

この技術は、原型の形状を忠実に再現することができるので、原型には製品と同等もしくは、それ以上の仕上がりが要求されます。少々極端に言えば、原型にキズがある場合、当然鋳造された製品にも転写され、同じキズが残ります。

原型の段階で修正を行えば、それ一つの作業だけで済みますが、鋳造数が多い場合には、修正の手間がかかってしまい、作業効率を悪くする原因になり得ます。ですから『原型』はロストワックス鋳造の生産効率を大きく左右する要といっても過言ではありません。

湯道とは

原型の仕上げ状態以上に求められる重要なポイントは『湯道』です。

湯道は、鋳造の際に溶湯が製品部空洞に流れ込むときに通る道で、『スプルー』などとも呼ばれ、この湯道と製品部の接点部を『堰』や『湯道堰』、『ゲイト』と呼びます。

この堰を含めた湯道は、製品の体積や湯道取付け部の断面積、鋳造方案などの違いにより、適切な湯道の『太さ』・『本数』『堰の形状』などが変わります。

また、鋳造物の形状により、湯道の取付け部も変える必要があります。この湯道の最適な選択は全て、『より良い鋳造条件で鋳造を行う』ために論理的に決定されるものです。

湯道付けの基本

湯道棒は、鋳造にとって非常に大切な役目を担っています。

この湯道の『取付け場所』『長さ』『太さ』などが不適切だと、鋳造時に思わぬ鋳造欠陥を誘発する恐れがあります。では、正しい湯道付けを説明していきます。

※不適切な湯道に起因する鋳造欠陥についてはこちらをご覧ください。

湯道の長さ

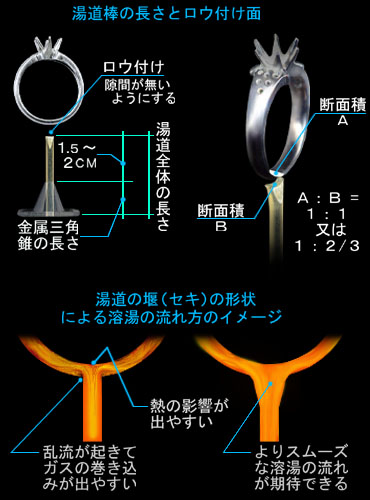

一般的に湯道の長さは、1.5~2cmの長さを確保し、それに使用する金属三角錐の挿入部の長さを足したものを原型用湯道の全長として、湯道棒の長さを決めます。

指輪の場合、湯道の数はほとんどが1本です。これは、鋳造後の鋳造品の湯道整形の手間を少しでも省く目的ですが、デザインによっては、センタースプルーとランナースプルーなどに分けた複数の湯道を取付ける場合もあります。仕上げの手間を惜しんで、鋳造欠陥を出したのでは本末転倒です。『溶湯の充分な供給』を優先させることは言うまでもありません。

湯道堰の面積

湯道と鋳造物の境界にあたる堰の断面積は、原型の湯道取付け部の断面積に対して、1:1から1:2/3が目安です。原型の断面積より大きくならないようにします。

湯道の堰部は原型の太さに合わせ先端をつぶし、『三味線のバチ』のようにすると、鋳造時の溶湯の乱流を少しでも押さえられます。

しかし、つぶし過ぎると表面積が大きくなり、溶湯が冷め易くなるなどの弊害が発生するので、指向性凝固が確保しにくくなるため注意が必要です。

湯道棒と製品部は可能であればロウ付けするようにし、堰部に出来る角は出来るだけロウ材などを多目に盛り、角を丸くするようにします。

溶湯の流れが層流となり、乱流発生の可能性を低くします。

『指向性凝固を考えながら、いかに溶湯をスムーズ(溶湯流入の際の乱流を押さえる)に流し込むようにするか』を念頭において湯道の取付けを行います。

湯道付けの流れ

step

1金属棒を切断する

原型に対して適切な太さの金属棒を用意し、湯道の長さの条件を満たしながら、ゴム型を取る際のアルミ枠のおおよそ中央に原型が位置するような長さで切断します。この条件が満たされない場合には、アルミ枠の大きさを変えて対処します。

step

2棒をヤスリにかける

.棒の両端をヤスリで平らにします。金属三角錐の穴より棒が太い場合には、挿入部の棒の太さを調節します。

step

3棒の堰部を潰す

棒の片方(堰部)をたたいてバチ状にします(つぶし過ぎに注意)。その後、堰部の形状を原型側の形状に合わせて擦り合わせます。

step

4ロウ付け

ロウ付けバーナーやロウ付け装置で原型と湯道をロウ付けします。ロウ付け面には多少多目のロウ材を使用し、ロウ引けが無いように注意します。

step

5酸化膜を除去する

ロウ付け後、硫酸などで酸化膜を除去します。

step

6余分なロウ材を落とす

ハンドモーターなどではみ出したロウ材を落とし、ロウ付け箇所の余分な段差を無くします。

step

7研磨仕上げ

バフなどで原型を仕上げます。製品以上の仕上げ面を出すように研磨します。

step

8バフ粉を落とす

超音波洗浄機でバフ粉を落として完成です。変色やキズなどに注意して保管します。

ご注意とお願い

環境保全のため、酸処理で使用した硫酸などの処理は必ずアルカリで中和し、リトマス試験紙で中和を確認の上、産業廃棄業者へ廃棄処理を委託して下さい。そのままの状態で廃棄・投棄すると法律により罰せられる場合があります。