鋳造欠陥とは、鋳造工程において起きる鋳造(鋳物)の不具合のことを指します。鋳物の割れや表面の荒れ、内部に空洞ができる鋳巣など、不良現象は様々です。鋳造欠陥はいくつかの種類に分類され、それぞれ異なった原因を持っています。また、鋳造工程はいくつかの鋳造前工程があり、その前工程での不備でも鋳造欠陥に繋がるため、鋳造欠陥の原因は1つとは限らない複雑なケースがあり実際には複合的な原因が少なくありません。

代表的な不具合は、大きく6個のカテゴリーに分類されます。まずは「鋳物のヘコミ」の原因と対策から見ていきます。

鋳物表面のヘコミとは

鋳物表面のヘコミとは、原型やワックスパターンに見られない窪みが鋳造物の表面に発生する現象です。

『欠け込み』や『面引け』など様々な理由が考えられます。原因を十分に把握して対策すると解決する問題です。

鋳物表面のヘコミはなぜ発生するのか、その対策とは

鋳物のヘコミはガスの残留や凝固後の地金の収縮などに起因します。以下に、主な原因とその対策を3つ紹介していきます。

原因1 通気性不足によるガスの残留

加圧鋳造時に鋳型内に残留するガスが効率的に鋳型外に排出されず背圧となり、その残留ガスにより鋳造物表面の一部に窪みができます。

吸引鋳造や加圧鋳造をする場合、石膏系埋没材と水の混水比が低すぎたり、シリカ系埋没材に対してバインダーの濃度が高すぎたり、バインダー水溶液の量が多すぎると埋没材の粒子間の隙間が密になります。これにより鋳型の通気性が阻害されると発生します。

また、シリカ系埋没材では鋳型強度を確保するため、バインダーの焼結温度(900℃~950℃※)まで鋳型の温度を上げなければなりませんが、この焼結温度が高すぎたり、その時間が長すぎると焼結過多となり鋳型の通気性が損なわれますので長時間鋳型を炉内放置しないようにして下さい。

鋳型の通気性が充分確保されていても、他の外部要因で鋳型内に残留する残渣やルツボから発生するガス、地金に内在するガスが異常発生しヘコミが発生する場合もあります。

地金の内在ガスの除去方法は【鋳巣│鋳造欠陥の種類から見る『鋳造品で失敗しがちな5つの原因』】の項で紹介されていますのでご参照下さい。

※シリカ系埋没材(バインダー)の焼結温度:吉田キャストでは十分な鋳型強度を確保するために950℃を推奨しています。

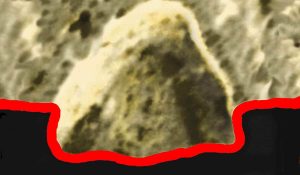

鋳物表面のヘコミの断面イメージ

鋳物の表面に『あばた』のように発生し内部は荒れている場合が多く、特にプラチナの加圧鋳造で多く見られます。

原因はガスの残留ですが、まず疑う原因は、シリカ系埋没材で使用するバインダーの希釈率と粉とバインダー水溶液の混合比です。

これらが適正な場合には、鋳型焼成の焼結プロセスで定められた温度と時間が適切かどうかを確認する必要があります。また、地金の脱ガスなどを行い、ガスの発生につながる要因を消していきます。

原因2 欠け込み

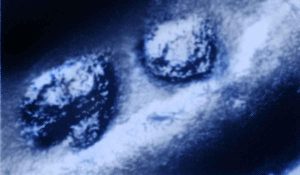

鋳造の際、鋳型内の突起した埋没材などが溶湯が流れる勢いに負けて欠けてしまい、鋳造物内に埋没材などが残留、またこの埋没材の一部が表層に留まり、その部分に人工的なヘコミが発生します。

埋没材の欠け込みでは、この残留した埋没材の破片から発生するガスにより、ガス鋳巣が発生している場合が多く見られます。

原因3 面引け

面引けとは、肉厚形状のかたまりなどでその鋳物の表面が全体的に凹む現象のことをいいます。

金属は一部種類を除き、固相から液相になると膨張します。液相の金属が鋳型内部の流れ、固相になる際に金属が収縮することで表面にヘコミが起きます。

『湯道堰』の太さや取り付け場所、又は『湯溜まり』などで収縮の対応策はありますが、基本的に鋳物は凝固時に収縮するため、収縮の工差を事前に検討する必要があります。

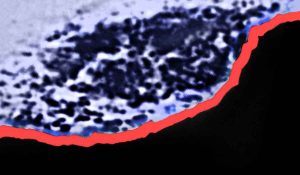

面引けの断面イメージ

鋳物本体の厚みが厚いほど凝固時に収縮する性質があります。

切削加工や研磨工程で形を整えます。寸法精度を求める場合には、予め収縮を見越して原型を制作する必要があります。

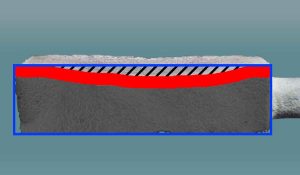

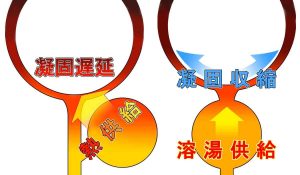

湯溜まり (ゆだまり) とは

面引けや収縮鋳巣の防止対策として、図のような塊を設け、地金の収縮に見合う量の溶湯を供給させます。これを『湯溜まり』と呼びます。

これを肉薄部や凝固を遅くしたい箇所に隣接するように取り付けて指向性凝固を調整することも可能です。

鋳物表面のヘコミ対策のまとめ

原因と対策を紹介してきましたが、鋳物表面のヘコミが起こった時の対処法をまとめていきます。

鋳物のヘコミ対策まとめ

- 埋没材の粒子濃度を調整して鋳型の通気性を確保する

- 鋳型焼成の焼結プロセスが適切か確かめる

- ワックスツリーのヘコミがあるか確認する

- 鋳型強度が保たれているか確認する

- 湯道堰や湯溜まりをつくる

- 切削や研磨をすることを見越して原型を制作する

原因はひとつとは限りません。すべての項目をもう一度見直して様子をみてください。