湯道の取り付け方は、鋳造を失敗しないための基本です。

鋳造温度や鋳型温度をいくら適切に調整しても、湯道方案を間違えると様々な鋳造欠陥を誘発する恐れがあります。

湯道方案とは、鋳造技法のひとつで、溶湯の流れと金属凝固の観点から鋳造欠陥を少なくするための湯道の取り付け方法を指します。

指向性凝固の確保や静動鋳造理論を充分考慮しながら、鋳込み時の溶湯の乱流抑制やホットスポットの軽減、溶湯とガスの置換作用を検討して湯道を取り付けます。

湯道の取り付けやワックスツリーの形状は、鋳造方案の違い、金属の凝固時間、金属の粘性、鋳物の形状などにより、取り付け場所・形状・太さ・角度・数量などを変える必要があります。

今回は、湯道の取り付ける上で気を付けなければならない、ワックスツリーを立てるときの3原則をご紹介します。

[toc]

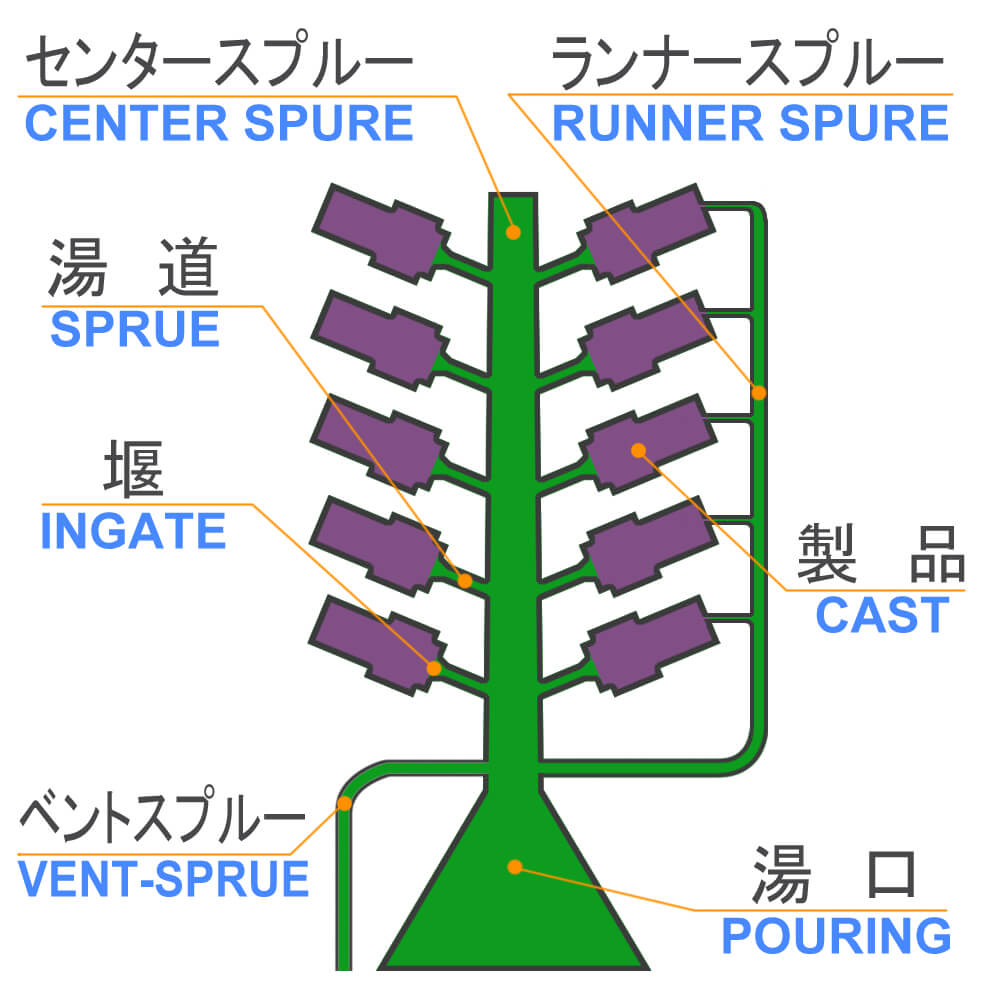

ワックスツリーの代表的な形状と各部名称

最初にワックスツリーの各部名称をご紹介します。

鋳造方案や鋳造する製品の大きさなどによりワックスツリーの形状は異なりますが、名称は同じです。

ワックスツリーの各部名称は、『湯口』『センタースプルー』『湯道』『堰』『ランナースプルー』などに分類できます。ガス抜きのための湯道を『ベント(ベントスプルー)』と呼びます。

※セラミックシェル法や砂型鋳造など、技法によって若干変わります。

ワックスツリー立ての3原則

ワックスツリーを作るうえで基本的に守らなければならないルールが3つあります。

A ワックスツリーの先端部約1cmには製品を取り付けない

鋳込まれた溶湯は、まずセンタースプルーを下降してワックスツリーの先端部に到達します。この先端部周辺はホットスポットとなり、製品があると熱により鋳肌が荒れてしまいます。

また、溶湯に含まれるガスがまず先端に到達するため、ガス鋳巣が発生する場合がありますので、Aの部分には製品を取り付けません。

B 湯口から約1cm上には製品を取り付けない

溶湯はワックスツリーの先端から充当されて最後に湯口付近を満たしていきます。そのため、凝固時に発生するガスは上昇し、最終的に湯口付近に多く集まります。この付近の製品にはガス鋳巣が発生する場合が多くありますので、Bの部分には製品を取り付けません。

C 製品同士の間隔は、製品の肉厚以上放すこと

製品同士が近すぎると指向性凝固が確保されない場合があります。また、鋳造時に溶湯の流入圧力で壁が壊れるケースもあるため、鋳型強度を確保するためにも近すぎてはいけません。

但し、製品形状によっては指向性凝固の確保が難しい場合もあります。この場合は、凝固を遅くするための『湯溜まり』をつくる目的でとなり合う製品を近づける場合もあります。

湯口の形状

湯口も鋳造物の仕上がりに関わる大切な場所です。鋳造方案や金属の凝固時間や粘性によって形状や大きさが変わります。

代表的な形を3つに分類しメリット・デメリットを挙げていきます。

円錐型(小)

湯口部分が小さいと地金の使用量が抑えられます。

しかし、注湯量が多い場合にセンタースプルーなどの湯道が細いと、鋳型が溶湯を飲み込めず湯口から溶湯がこぼれだします。

また、押し湯の量が少ないと、鋳造ツリー全体の指向性凝固が確保できないため、基本的には湯口の小さい(押し湯の少ない)ワックスツリーは避けるべきです。

| メリット | 地金コストの削減 遠心鋳造○ |

| デメリット | 鋳造欠陥の可能性 押し湯が少ないため、指向性凝固が確保しにくい。鋳造方案により程度は異なるが、小さい押し湯は鋳造欠陥が発生するリスクが高い。 |

円錐型(大)

最も一般的で、湯口の内壁に当たる溶湯が下方に向かいやすく、湯口から溶湯が飛び出し難い形状です。

センタースプルーなどの湯口直下の湯道が充分太いことが前提となります。

| メリット | こぼれにくい 凝固の早い金属○ |

| デメリット | 凝固の遅い金属× 収縮の大きな金属や凝固までの時間が長い金属では充分な押し湯が確保できない場合がある。 |

お椀型(曲円錐)

凝固の遅い金属や製品の体積が大きな場合に有効な形状です。

但し、湯口形状が注湯量より小さい場合や遠心鋳造の場合は、湯口の底で受けた溶湯が湯口内で渦を巻き、外に飛び出すリスクがあります。

| メリット | 収縮が大きい金属・凝固が遅い金属○ |

| デメリット | 遠心鋳造や傾注式× 底注ぎ法以外の鋳込みでは、湯口内で溶湯が渦を巻いたり、センタースプルーに直接流入しない金属が湯口から外へ跳ね飛ばされる可能性がある。 |

鋳造条件別ワックスツリーの立て方

鋳造条件によりワックスツリーの立て方が異なります。それぞれ、別記事でご紹介しています。