鋳造機で想定している溶解量(カタログでは最大溶解量で表示)より大幅に少ない地金の重量で溶解すると、思いもよらないことが起きることがあります。

メーカーによっては、鋳造機の最大溶解量とともに、最低溶解量を示していますので参考にすると良いでしょう。

では、鋳造機で想定している溶解量より少ない量の金属を溶解する場合、どのようなデメリットがあるのか詳しく触れていきましょう。

[toc]

正しい測温ができない場合

金・銀用の鋳造機で熱電対などの測温装置付きの鋳造機では、一定以下の量の地金を溶解すると、正しい測温ができません。

A 最低溶解量以上の場合

図で示しているとおり、想定内の溶解量の場合では、溶湯の界面が充分『熱電対』の上にあり、溶湯の温度を正確に測ることができます。

B 最低溶解量以下の場合

溶湯の界面が『熱電対』に届きません。このため、溶湯の正確な温度が測れません。

故障する場合

高周波誘導加熱のプラチナ用の鋳造機は、金・銀合金用の鋳造機のように黒鉛ルツボを加熱してその輻射熱で金属を溶解せず、直接加熱といい、直接地金に高周波を作用させて溶解しています。

そのため規定より少ない量の地金を溶解すると、負荷が少ないため高周波側で負荷を上げようとして、電流を多く流してしまいます。

つまり、負荷に対するインピーダンスが変わるため、機械に大きな負担をかけてしまい、確実に装置の寿命を短くします。最悪の事態では装置の故障につながります。

鋳造欠陥のリスクが高まる

一般的に鋳造機が注湯を開始するときには、加熱をOFFにしています。(一部の鋳造機や溶解炉ではOFFタイミングを遅くしている装置もあります)

加熱がOFFになれば、当然溶湯の温度は下がり始めますが、ルツボの容量に対して溶湯の量が少ないとより速く冷却してしまいます。

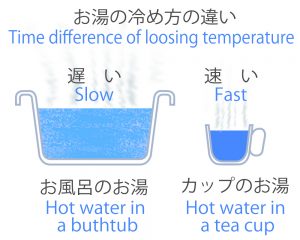

例えばお風呂のバスタブに入れた40℃のお湯と、コーヒーカップに入れた40℃のお湯では、コーヒーカップのお湯の方が早く冷めるのと同じ現象です。

液体と気体の界面の面積など保熱条件にもよりますが、同じ温度でもその質量により蓄えられている熱カロリーの絶対値異がなるため、質量が少ないほど単位時間での冷却は速くなります。

融点が高い金属は、冷める速度も速いのが一般的です。プラチナなどの高融点金属では、金や銀などより冷却が速く進みます。同じ温度でもルツボ内の地金量が少ない場合にはあっという間に冷却してしまい、適切な地金の鋳造温度が保たれません。このため、鋳込み不良やゴマ鋳巣などの鋳造欠陥のリスクが高くなります。

では、プラチナ地金の鋳造温度を上げれば解決できるような気がしますね。

しかし、温度を必要以上に上げると、余計なガスを取り込む可能性が高くなりますし、金属のより大きな膨張があるため、凝固時に発生する収縮が大きくなり、結果的に鋳造欠陥のリスクは高まります。

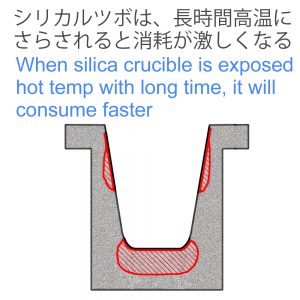

また、より高温で長時間加熱すると、シリカルツボの寿命が短くなります。いずれにせよ、良いことはありません。

生産コストが上がる可能性も

一般的に大きな鋳造機で使用する鋳型は大きなものです。大きな鋳型を作るにはたくさんの埋没材などの消耗材料が必要になるので、大きな鋳型に見合わない少ない数の製品を鋳造すると当然生産コストが上がります。

生産量そのものは、鋳型の数でも調整できるので、生産量に見合った鋳造機や焼成炉の数を検討しましょう。