プロトタイピングを考えるうえで、3Ⅾプリンターなしでは考えられないほど3Ⅾプリンターは普及しました。20年前では考えられないことです。

約15年前に主だった3Ⅾプリンターの特許が切れたこと、そしてこれにより様々なメーカーが3Ⅾプリンターの生産を開始し、市場での競争が始まったことも大きな要因のひとつでしょう。

現在、3Ⅾプリンターは、高機能な高額装置と低価格品の二極化がすすんでいます。低価格といっても一定の精度があり、安くても使えない3Ⅾプリンターは、多くは見当りません。

小規模事業者や個人ユーザーのあいだでは、既に「3Ⅾプリンターは、壊れたら買い替えるもの」といった概念が生まれ始めています。

そして、生産品の属性にもよりますが、当初はRPという概念から出発した3Ⅾプリンターが、生産機の一部になろうとしています。例えば、補聴器・歯科補綴物・一部の宝飾品の生産は3Ⅾプリンターに頼るほどになっているのはご存じの通りです。

このコラムでは、これから3Ⅾプリンターの導入を検討されている方で、3Ⅾプリントの造形物を金属に置き換えてプロトタイピングや製品生産を視野に入れている方へのコラムです。

この3Ⅾプリンター/ダイレクトキャスティングをテーマとしたコラムはシリーズとして今後更新していく予定です。

まず、第一弾として、そもそも3Ⅾプリンターにはどのような種類があり、3Ⅾモデルを金属にする場合に、どのタイプが適しているのか。3Ⅾプリンターの分類について説明をします。

[toc]

金属3Dプリンターのはじまり

1987年に光造形装置としてSLA方式の3DプリンターがRP機器の一つとして登場しました(特許化は1986年)。これは、3DCADの普及とともに3Dデータを『手に取って触ってみる』ことが可能となる装置で開発され、製品化する前段階の『試作分野』での活用を目的としました。その後、同じRPシステムのCNC旋盤は導入が進み、かなり早い時期から実用・普及に至りました。

一方3Dプリンター(当時はRPシステム)は、ヴァーチャルデータをリアルオブジェクトに変換する技術としては広まりましたが、当時の樹脂の強度などから形状確認が主体で、実際の稼働テストの試作や生産機としての普及が立ち遅れていました。

この環境のなかで、2014年頃にこの3Dプリンティング技術を担うRPシステムをアメリカのオバマ大統領(当時)が『3Dプリンター』と称した発言を行ってから、一般の人々にその存在が知れ渡り、いっきに活性化しました。

3Dプリンターの種類

現在3Dプリンターと呼ばれる装置は様々な方式のものが販売されています。大まかに6種類に分類できるといわれています。

3Dプリンターの価格は数万円程度から数千万円まであります。近年では、億単位の装置が数千万円、数約万円のものが数十万円、数十万円のものが数万円と年々低価格化しています。

現在、3Dプリンターの機種が増え、今後も日進月歩で開発が進んでいくと思いますが、価格面からすると、FDMか光造形システムが最も一般的な3Dプリンターと言えるでしょう。

| 鋳造性 | 名 称 | 概 要 |

| 〇 | 光造形方式 | 紫外線硬化樹脂を使用して積層・造形する方法。 |

| ◎ | 熱溶解積層方式 | FDM方式とも呼ばれる。 |

◎ (一部機種) | 材料噴射方式 | マルチジェッティング (MULTI JETTING) やポリジェット (POLIJET) 方式と呼ばれる方法。 |

| × | 粉末焼結方式 | SLS方式とも呼ばれる方法で、粉末状態の造形素材にレーザー光線の熱を当てて硬化させる方式。 |

| × | 粉末固着方式 | PBF(POWDER BED FUSION) 方式とも呼ばれる。 この方式を改良し、現在では金属粉体を利用しレーザー光線や電子ビームからの熱で仮硬化させて造形を行い、最後に焼結させて強度を出す方法。この焼結工程で20~30%の焼結による収縮が発生していた。 |

| × | シート積層法 | シートラミネーション(SHEET LAMINATION)方式とも呼ばれる方式。 |

ロストワックス鋳造技術を使った3Ⅾモデルの金属化

3Dプリンターの種類の中で、SLA方式・DLP方式・FDM方式・マルチジェッティングの一部の機種については、ロストワックス鋳造技術との併用で、金属3DプリンターでなくともSTLデータを間接的に金属に置き換えることが可能です。

今や3Dプリンター樹脂(キャスタブルレジン)からのダイレクトキャスティングは、AM(アディティブマニュファクチャリング)においていちばん現実的な手段のひとつです。

製品の数量や大きさ、金属の種類により必要な装置(3Dプリンター・鋳造機)が異なります。

3Dプリンターからのダイレクトキャスティングの場合、一般的には少量生産が基本です。大量生産の場合には、従来通りの金型からの生産の方が結果的にコストが安くなる可能性があります。

しかし、金型を使わない・・・というか、金型が使えない少量生産の場合には、3Dプリンティングのモデルをロストワックス鋳造で製品化することで生産コストを大幅に削減することが可能となります。

SLA方式

Form3 Plus / FORMLABS

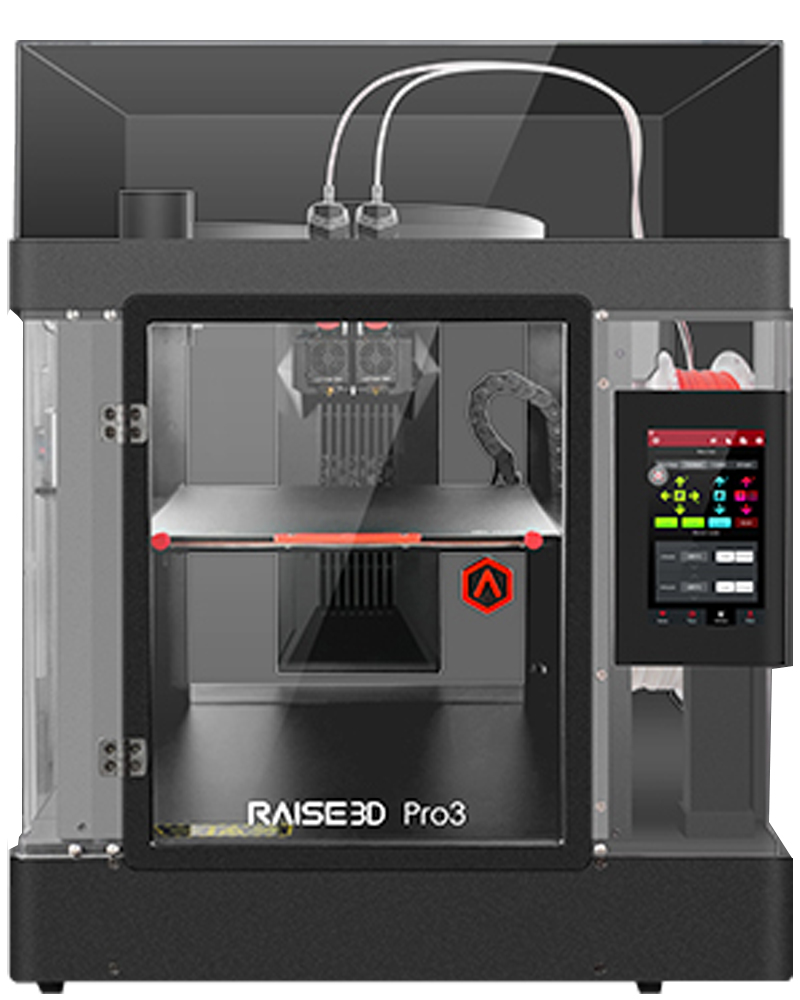

FDM方式

Raise3D / STRATASYS

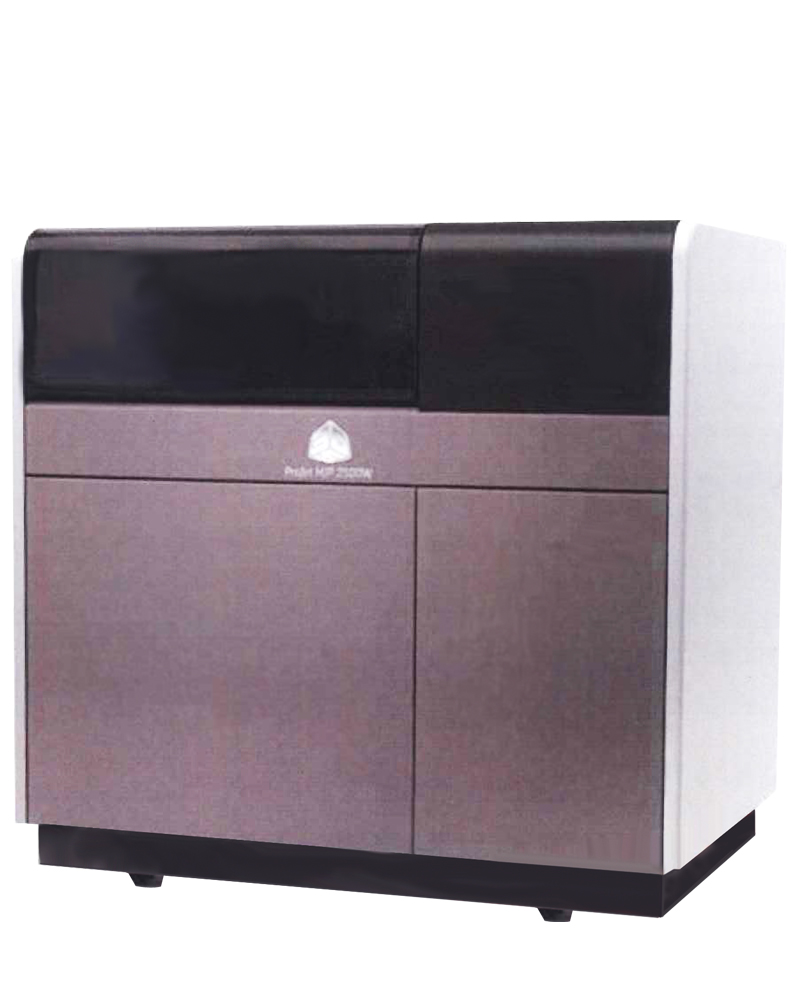

Multi Jetting 方式

Projet 2500WAX / 3D SYSTEMS