一般的な受託型の鋳造工場では、1個からの鋳造を断られることが少なくありません。仕事を依頼する方からすると釈然としないこともあるかと思います。

しかし、鋳造依頼を受ける側の立場で考えると、「わからないでもない」理由があります。

弊社(吉田キャスト工業)は、装置メーカーであり、委託加工を行っている企業ではありませんが、日ごろ、弊社の鋳造機をお使いいただいているお客様(鋳造工場)から漏れ聞く『なかかかお客様には言えない本音』をまとめ、われわれなりにその理由を考えてみました。

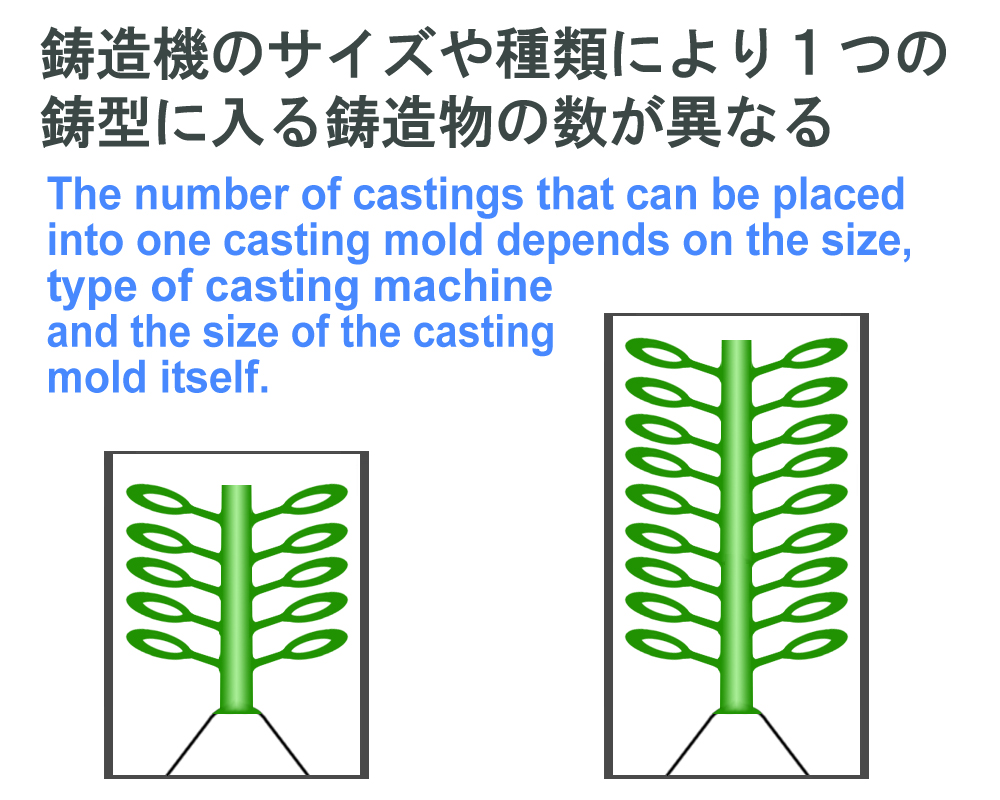

1. 種類が変われば、数がかわる?

ひとつの鋳型で鋳造できる数

ひとつの鋳型で鋳造できる鋳造物の数量は、「単体の鋳造物の大きさ」と「鋳型のサイズ」によって決まります。

ロストワックス鋳造のブロックモールド法(宝飾品・歯科技工などで一般的に使われるロストワックス鋳造の方法)で鋳造する場合、単体の大きさに限界はありますが、例えば装身具など小さいものの鋳造を受託する一般的な鋳造工場の場合、直径がφ76~100 (mm) で、高さが90~200 (mm) の範囲です。(鋳造方案や鋳造に使う地金により異なります。)

扱う鋳型のサイズは、大型や卓上型など、その工場で使用している鋳造機の種類によっても違いはありますが、例えば指輪などの場合では、10個からせいぜい40個程度です。

その数量の違いはともあれ、1つの鋳型に複数個入れて鋳造を行います。通常、鋳造工場のコスト計算は、鋳型1個に対してのコストと利益を計算するため、1つの鋳型に数が多ければ多いほど、地金代金を除いた製品のコスト単価が下がります。

逆に言えば、単体の鋳造物の大きさが大きいと、それだけ1つの鋳型に入れられる数量が少なくなるので製品の単価が上がります。

鋳造物の種類とは?

当然ですが、鋳造する金属の融点の違いにより適切な鋳造温度が変わります。

ロストワックス鋳造のブロックモールド法では、チタンなどの特殊な金属を除いて、「600℃以下の低融点合金」、「融点600~1200℃の一般的な金属」、「1300℃以上の高融点金属」の3つに分けます。それぞれにターゲットとなる鋳型温度範囲があり、高融点金属の鋳造では鋳型材を変える必要があり、鋳造温度や鋳造時の鋳型温度も変える必要があります。

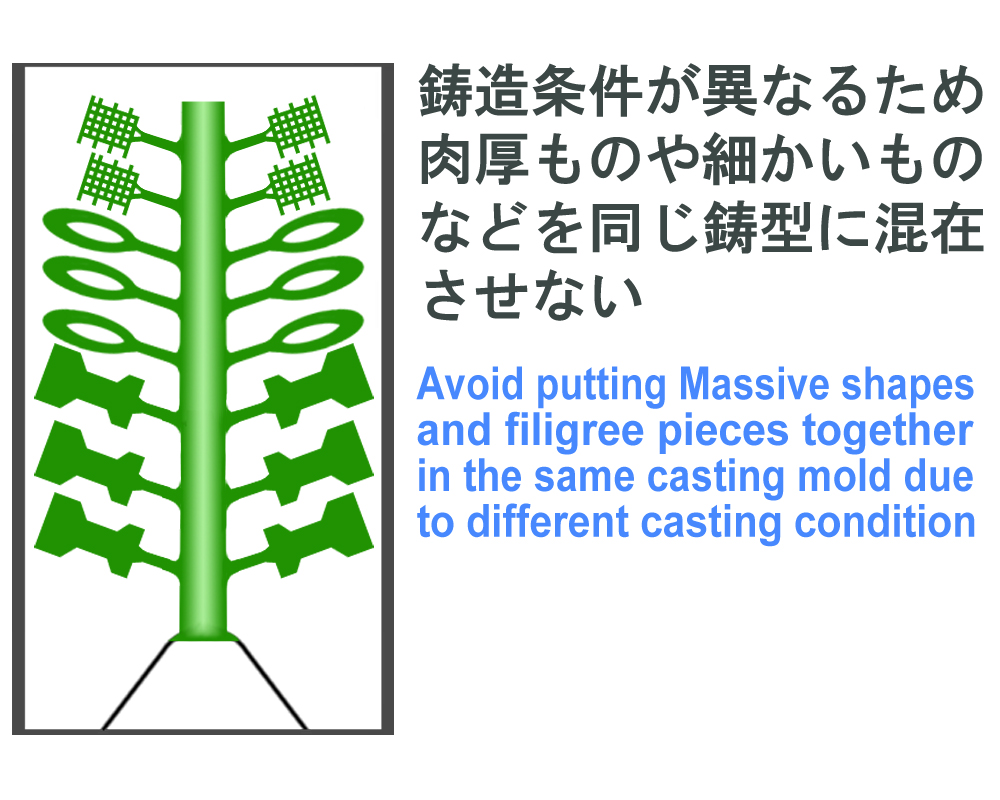

でも、それだけではありません。鋳造する製品の「大きさ」「製品の厚み」によっても、適正な温度が変わってしまいます。

つまり、金属の種類とともに、形状の違いにより「異なる鋳造条件」が必要です。

・・・指輪を例に取ると・・・

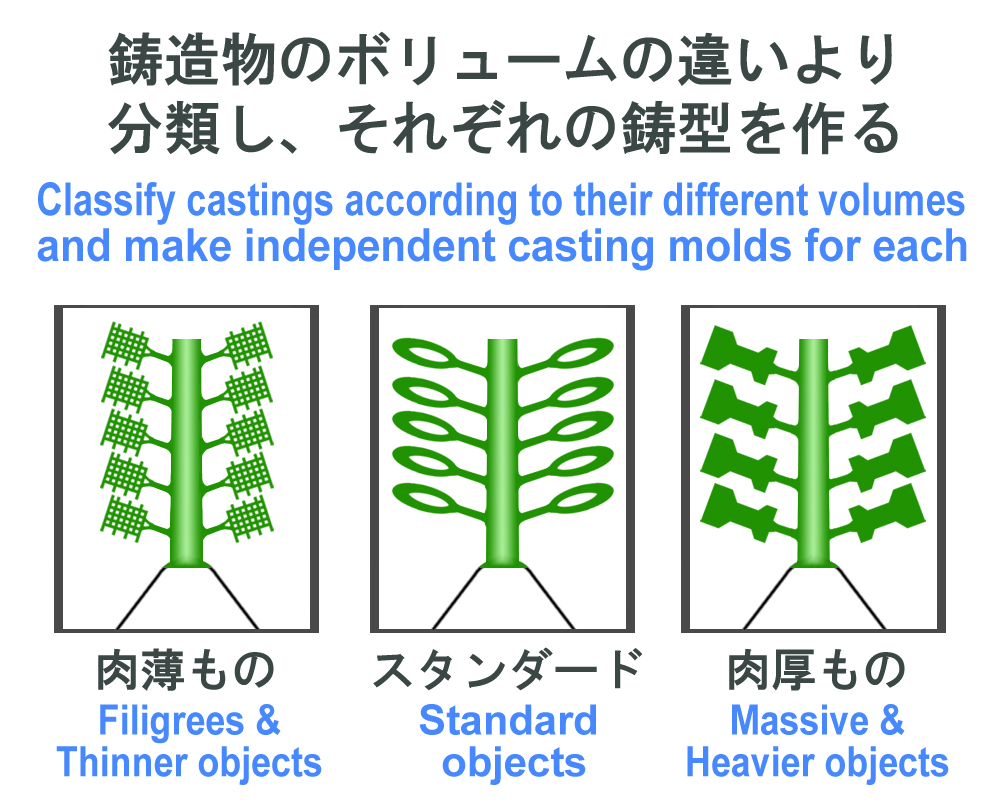

■ スタンダード

最も一般的な形状(甲丸リング・平打ちリング・立て爪リングなど)を「スタンダード」と呼びます。

■ 肉厚もの

これよりも肉厚でボリュームがある形状(印台リングなど)を「肉厚もの」と呼びます。

■ 肉薄もの

スタンダードより細くて細かいデザイン(パべリング・エタニティーリング・全面や一部に細かい細工や透かしがあるもの)を「肉薄もの」と呼びます。

以上のように、形状別に大きく3つに分けます。

この3種類の形状の違いにより、鋳造時の鋳型温度を変える必要があります。

肉薄ものは、製品の表面積が広いため、注湯後の温度ロスが多くなるため、スタンダードより鋳型温度を高くします。温度が低いと

また、肉厚ものについては、温度ロスが少ないため高温に上げる必要がありません。高温にしたときのデメリットは、凝固の際の収縮がはげしくなり、結果的に引け鋳巣などの内引けや表面の引けなどの鋳造欠陥が発生するリスクが高くなります。

ひとつの焼成炉で鋳造時の鋳型温度を変える場合には、いちばん高温の鋳型温度に合わせ、時間をおいて鋳型温度を低くしながら適切な鋳型温度で鋳造をおこないます。

但し、金合金とプラチナ合金などの高融点金属を1台の焼成炉で兼用する場合には、まず金合金の焼成カーブで焼成し、次により高温のプラチナ鋳造に合わせた昇温を行います。

※ 形状の違いによる鋳造温度及び、焼失素材の違いを除けば、金合金・銀合金・銅合金は、基本的な焼成条件は概ね同じです。

2. 焼失素材によりプロセスが変わる

インジェクションワックス・彫刻用ワックス・SLA方式やDLP方式のキャスタブルレジン・FDM方式によるPLA樹脂など、ワックス型などの焼失型の素材の違いによっても焼成温度勾配を変える必要があるので、素材によっても鋳型を分けるが必要あります。

鋳造工場は、前述の「スタンダード」「肉厚もの」「肉薄もの」などの鋳造品のボリュームの違いと、「インジェクションワックス」「彫刻用ワックス」「キャスタブルレジン」「PLA樹脂」などの素材の違いを組み合わせると、少なくとも合計12種類の異なった焼成条件が必要になります。

しかし、実際には、インジェクションワックスと彫刻用ワックスの焼成温度勾配は彫刻用ワックスの焼成カーブが兼用できる場合が多いので、キャスタブルレジンの焼成の場合のみ(PLA樹脂の焼成がある場合には、PLA樹脂用の焼成方法が別途必要です。)別の焼成カーブが必要です。

鋳型を焼成するには、少なくとも5~6時間が必要で、素材が変わると焼成プロセスが変わるためそれ以上の時間が必要になることも少なくありません。

鋳型を焼成する炉が1台しかなく、焼失型の素材の違いにより専用の温度焼成勾配が設定できるない場合には、別途別の日に行わなければなりません。

3. 焼成する鋳型の数について

鋳型のサイズで一度に焼成できる鋳型の数が変わる

一般的に、鋳造の受託生産を行っている、いわゆる鋳造工場では、生産コスト面で考えると、設備されている焼成炉の中に入れる鋳型の数が炉の収容能力に見合った数で鋳型の焼成を行った方がコストパフォーマンスが上がります。例えば、焼成炉1台でスタンダードサイズの鋳型で20個の鋳型の焼成が可能である場合は、当然20個入れた方が1鋳型のコストが安くなります。

大きな鋳型を焼成する場合には、焼成炉に入れられる鋳型の数量が変わりますので、コストが上がります。

また、仮に、キャスタブルレジンの鋳造委託数が1鋳型分に満たなくても、納期指定がある場合には、受注分だけで鋳造を行わなければならなくなり、焼成プロセスも一般的なワックスの場合と異なる素材なので、専用の焼成炉が必要となります。キャスタブルレジンなどの特殊な素材を限られた時間で焼成するには、焼成炉一台分の鋳型数に満たない場合には、結果的に鋳造コストが上がってしまいます。

納期指定で特別な焼成の場合

電気炉と1回に焼成できる鋳型の個数の関係は、ちょうど荷物をトラックで輸送するのと同じような関係です。

普通、荷物の輸送を委託する場合、宅配便のような路線便に依頼すると思います。同じ方面への輸送であれば1台のトラックに混載して輸送した方がコストが安いからです。ただし、引っ越しの場合など、大きさや重量が重いものだど、他の貨物と条件が変わる場合にはトラックをチャーターしますね。

鋳型焼成の場合、トラックが焼成炉であり、貨物が鋳型に置き換えることができます。トラックの積載量はそのトラックの、つまり焼成炉のサイズにより積載量は変わりますが、いずれにせよ、1台の焼成炉について鋳型温度勾配は1つしか実行できません。

ここまでお話してきたように、工賃をいただいて鋳造依頼を受ける場合、1回の鋳型焼成の数や1つの鋳型の製品数が多ければ多いほど生産コストが安くなることを説明してきました。

さて、ここで3Ⅾプリンターで造形されたキャスタブルレジンのモデルを4~5本鋳造するとします。この本数はスタンダードサイズの鋳型1個に収容できる本数です。

前述のように、キャスタブルレジンの鋳型焼成は、専用の焼成カーブが必要となるため、インジェクションワックスなど他の焼失素材と同じ条件で焼成が困難となります。

つまり、焼成炉1つをキャスタブルレジン専用で用意しなければならず、しかも約半日をこの焼成に費やすことを強いられます。

4. あなたの発注量が少ない場合

話しを分かりやすくするために、仮に鋳造工場が依頼を受けた全て鋳造品が3Ⅾプリンターによるキャスタブルレジンのみの鋳造だとします。

一見すると、全て同じ鋳型に入れられそうですが、実際には、前述のようにデザイン形状が変われば鋳型温度を変える必要があるため、形状により分類して、同じような鋳造条件のデザインで1つの鋳型に納めなければなりません。

あなたの発注量が鋳型一つ分に見合わない量だとします。この場合1つの鋳型に、極端な場合数個しか入れられません。

すると、鋳型内の空間を埋めるため埋没材を余分に消費することになります。

鋳造工場は、鋳造料金は1鋳型での金額を決め、その鋳型に入る数量で割ってコストを出しています。1つの鋳型の中の鋳造物が少ないと、一個のコストは上がってしまいますので、1個に対する鋳造料金を上げなければ商売になりません。

あなたがこの事情を理解し、これに寄り添って鋳造工場に相談すれば、鋳造依頼を受けてくれるかもしれませんし、場合よっては、同じ様な鋳造条件(焼成条件)の数量がまとまるまで待てるのであれば、これも相談の余地があるかもしれません。

5. 3Ⅾプリンター樹脂(キャスタブルレジン)の違い

3Ⅾプリンター樹脂のキャスタブルといっても、実際にはレジン(紫外線硬化樹脂)とパラフィンなどのワックスの配合比や組成が異なります。

つまり、キャスタブルレジンという同じ名称であっても、そのメーカーにより要求される焼成条件が変わる可能性があり、また残渣の残り方もまちまちです。なので、鋳造工場に持ち込まれるキャスタブルレジンに対して失敗しないチャンピオンデータが分かりません。

このため、鋳造工場としては失敗する確率がかなり高くなります。「ごめんなさい」だけで納得してもらえるのであれば、再鋳造のコストの問題を除けば、さほど重大な問題ではありませんが、鋳造工場の方々に話を伺うと、クレームとなることが少なくないそうです。

これが拡散をすると、その鋳造工場の信頼の問題になり、商売に悪影響を及ぼすため、リスクヘッジのため3Ⅾプリンター出力の仕事は受けないというところもあるようです。

この点、同じ3Ⅾプリンター出力でも、光造形システムではなくインクジェット方式によるワックスモデルであれば、焼成条件が通常のインジェクションワックスと似ている(厳密には同じではありません)ため鋳造依頼を受けてもらえるかもしれません。

但し、インクジェットのワックスモデルの場合、通常のインジェクションワックスと比較して鋳肌が荒れたり、当然3Ⅾプリンター特有の積層痕が出るので仕上げの方法も変わります。このことも発注側で知っておくべきことです。

まとめ

今まで「鋳造工場」の立場で、「なぜ、鋳造工場で少量の鋳造をやらないか」の理由を話してきました。

発注者の方々には無礼な表現ですが、見合った工賃と納期を覚悟し、失敗してもカスハラがなければ受けてもらえるかも知れないということです。

「手前味噌」になりますが、この昨今の事情をかんがみ、弊社(吉田キャスト工業)では、「鋳造マッチングサイト」で、このインクジェット方式(マルチジェット)でのワックス出力を受けています(有償)、ちなみに装置は、3D Systems社 / Projet 2500WAX 又は Projet 300WAX による出力サービスとなります。

吉田キャスト工業としては、装置を持たない方々にも鋳造をもっと身近に感じていただき、どなたでもオリジナルの鋳造品を創ることができる環境をご提供する目的で運営しています。(形状やお取引条件などにより、ご依頼をお断りする場合がありますので、予めご了承下さい。)