ゴム型作製は、まずシリコーンゴムを熱加硫する作業から始まります。

ただ原型を枠の中に入れるのではなく、原型の周囲のゴムの厚みを考えて原型を埋め込みます。

ゴムカットは『ゴム型の中に埋め込まれ原型の形状を思い出しながら』行うので、簡単なスケッチや写真で原型の形状を予め記憶しておくのも良いでしょう。

ここで使用するシリコーンゴムは、熱加硫式を使います。

RTV式のシリコーンゴムに比べ硬度や強度でさまざまな種類があり、熱加硫式のシリコーンゴムの方が原型形状やゴム型の使用頻度に合わせて、適したものを選べる利点があるからです。

このコラムのTOPICS

必要な専用器具と装置

補足的に必要なもの

ゴム型の壁厚の目安

脱脂作業

シリコーンゴムの加硫(硬化)手順

グラフで特徴が一目で分かる!

必要な専用器具と装置

補足的に必要なもの

■ ビニールシート ー 離型用

■ 軍手 ー 火傷防止

■ バケツ ー 冷却用

■ アルコール ー 脱脂用

■ ハサミ ー はみ出したゴムのカット用

■ ティッシュペーパー ー 脱脂用

■ タオル ー 冷却時ゴム型を拭く用

ゴム型の壁厚の目安

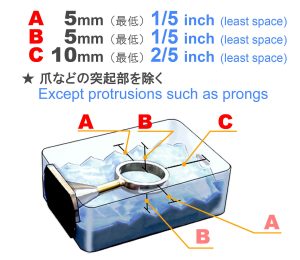

原型を埋め込む際のゴム型の壁厚は、原型本体部から、上下左右に最低5mm、先端部は最低10mm必要です。

肉厚がこれ以上薄いと、ワックスを射出成型したときにワックス型の変形が発生したり、極端な場合ではインジェクションワックスが漏れ出したりします。

突き出し部(細いもの)がある場合には、状態により少し壁厚が薄くても大丈夫ですが、薄すぎると『漏れ』や『変形』の原因となるので注意が必要です。

もし、充分な壁厚が確保できない場合には、一回り大きなアルミ枠を使用して下さい。

ポイント

ゴム型の壁厚

上下左右で5mm以上、先端部で10mmを取る

脱脂作業

原型やアルミ枠に油分があると加硫阻害が発生します。

必要と思われる場合には、シリコーンゴムをアルミ枠に入れる前にアルコールなどで脱脂を行って下さい。

ポイント

原型とアルミ枠の油分を脱脂する

シリコーンゴムの加硫(硬化)手順

ここで使用するシリコーンゴムは、ゴムカットがしやすいオイルゴムA-2で行います。

また、原型形状は最も基本的な『平打ち系の指輪』を使用しています。

グラフで特徴が一目で分かる!

step

1ゴムの切り取り

加硫前のシリコーンゴムのシートをアルミ枠のサイズに合わせて切り取ります。ヘラなどを使用すると便利です。

※写真中のヘラは、埋没材攪拌用の『石膏ヘラ』を使用しています。

step

2空洞にゴムを詰める

リングの内側など、予め大きな空間にシリコーンゴムを詰め込みます。

リングの内側など、予め大きな空間にシリコーンゴムを詰め込みます。

中石や脇石の石座などがあるリングの場合にも同じ作業を行います。

step

3アルミ枠にゴムを入れる

アルミ枠の大きさにカットしたシリコーンゴムを枠内に押し込みます。

アルミ枠の大きさにカットしたシリコーンゴムを枠内に押し込みます。

ほこりやごみなどが入らないようにします。

step

4原型を埋め込む

金属三角錐と原型をシリコーンゴムに埋め込むように入れます。

金属三角錐と原型をシリコーンゴムに埋め込むように入れます。

柔らかいゴム(硬度の低いゴム)を使う場合には原型からゴム型表面までの距離は厚めに取って下さい。ゴム型の壁が薄いと変形やワックスの漏れにつながります。特にワックスの射出圧力が必要なデザインの場合には壁厚を厚めに取ります。

不安が残る場合には、一回り大きなアルミ枠を使って下さい。

step

5シリコーンゴムを充填する

埋め込んだ原型の上にシリコーンゴムを詰めます。

埋め込んだ原型の上にシリコーンゴムを詰めます。

ゴムがアルミ枠から多少はみ出すよに多めのゴムを詰めます。

step

6ゴム型をプレスする

シリコーンゴムを詰めたアルミ枠を加熱前のヴァルカナイザーにセットしてプレスします。

プレスしたら数秒間プレスの状態で放置します。

step

7余ったゴムを除く

アルミ枠を取り出します。はみ出したゴムをヘラなどでそぎ落とします。取り過ぎないように注意して下さい。

アルミ枠を取り出します。はみ出したゴムをヘラなどでそぎ落とします。取り過ぎないように注意して下さい。

はみ出た生のシリコーンゴムは、ほこりなど付かないようにして冷暗所に保管すると再使用が可能です。

step

8加硫する

アルミ枠をヴァルカナイザーにセットして加熱します。

アルミ枠をヴァルカナイザーにセットして加熱します。

基本温度は150℃、加硫時間はゴム型厚1mmに対して1分です。

収縮を嫌う場合には低温でも加硫が可能ですが、経時で収縮は進行します。(数か月単位)

-

ゴム型用シリコーンゴムの加硫(硬化)時間

続きを見る

step

9取り出し

熱加硫が終わったら、アルミ枠をヴァルカナイザーから取り出します。

熱加硫が終わったら、アルミ枠をヴァルカナイザーから取り出します。

写真では、熱膨張ではみ出したゴムが見て取れます。この『はみ出し』がないと、内部でゴムが充分隅々まで行き渡っていない場合もあります。

このシリコーンゴムの『はみ出し』を嫌う場合には、溝付きのアルミ枠もあります。

step

10冷却する

熱加硫が終わったら、アルミ枠をヴァルカナイザーから取り出し流水で冷やします。

熱加硫が終わったら、アルミ枠をヴァルカナイザーから取り出し流水で冷やします。

取り出す際には火傷を防ぐため軍手を着用して下さい。

洗面器やバケツに張った水に浸けても可能です。冷却時間は、水温にもよりますが概ね10~15分程度です。

step

11アルミ枠を外す①

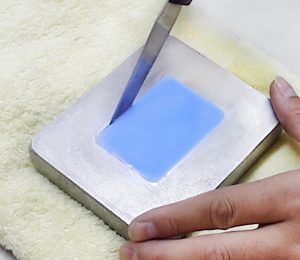

冷却が終わったゴム型を枠から取り外します。

冷却が終わったゴム型を枠から取り外します。

そのままでは容易に取り出せないので、ヘラなどをアルミ枠の内側に差し込んでゴム型を取り外ししやすくします。

※写真は『石膏ヘラ』を使用

step

12アルミ枠を外す②

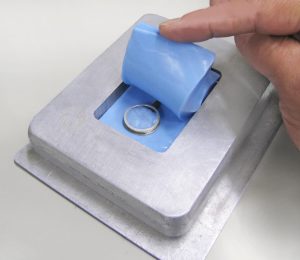

最後にゴム型を押し出して、取り出します。

最後にゴム型を押し出して、取り出します。

step

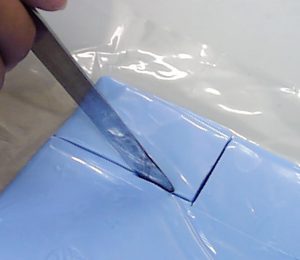

13ゴム型を整形する

はみ出したゴムをハサミで切り落としてゴム型を整形します。

はみ出したゴムをハサミで切り落としてゴム型を整形します。

step

14三角錐を取り外す

金属三角錐をゴム型からとり外します。

金属三角錐をゴム型からとり外します。

湯道棒を曲げないよう、金属三角錐のフランジ部をヘラなどでもち上げて、水平に引き抜きます。

step

15ゴムカットへ

ゴムカットを開始します。

ゴムカットのステップは『【ビギナー編】鋳造用ゴムカットの基本手順』で紹介されています。また、ゴムカット作業を初めて行う方は『【ビギナー編】鋳造用ゴムカットの3つのポイント』をご覧ください。

-

【まとめ】鋳造用ゴムカットのポイント/ビギナー編

続きを見る