宝飾業界では、3Ⅾプリンターによる原型作製は一般化しています。また、一部の生産者では、既に出力モデルのダイレクトキャスティングもかなり行われているのは周知のとおりです。

しかしながら、一般的な宝飾品のダイレクトキャスティングは金合金・銀合金・銅合金に限られており、白金や一部のホワイトゴールドなどの高融点金属では、専用の埋没材も出ているようですが、従来のインジェクションワックスからの鋳造結果と比較すると、プラチナ合金のダイレクトキャスティングは、今だ不可能とされています。

何故ならば、プラチナ・高融点ホワイトゴールド・ステンレスなどの高融点金属で使用される埋没材は、一般的な石膏系埋没材ではなく、無結合型埋没材を使用しなければならないことに由来しています。

宝飾業界において、アニバーサリー関連の需要は今後も一定の市場が期待されており、特にブライダル関連の宝飾品は、今後も一定のニーズが期待されている一方で、近年の消費者は、「オンリーワン」に価値を見出す傾向が強く、ブライダル関連の宝飾品も自分たちだけの婚約指輪・マリッジリングに魅力を感じる消費者が増えてきていると聞きます。

3Dプリンターによる造形は、まさにオンリーワン製品にはうってつけではあるものの、プラチナに代表される高融点金属のダイレクトキャスティングの鋳造結果が完成されていないため、皆さんがプラチナのダイレクトキャスティング方法の確立に興味をもたれているのではないかと推察します。

このコラムのTOPICS

実験に使用した3Ⅾプリンター及び樹脂

鋳造地金

鋳型焼成条件

鋳造結果

まとめとこれからについて

実験に使用した3Ⅾプリンター及び樹脂

| 方 式 | 名 称 他 | |

| 1 | DLP方式 | アンブローズ・アンド・カンパニー社製/DLP専用汎用型キャスタブルレジン(JC-01R)を使用 |

| 2 | PLA方式 | Formlabs社製/Form 3 Plus (キャスタブルワックス)を使用 |

| 3 | Multijet方式 | 3D systems社製/Projet 2500WAX Plus(Visjet M2 SUW)を使用。 |

| 4 | インジェクションワックス | 吉田キャスト製/GREEN WAXを使用 (※ 従来ワックスとの違いを比較するため) |

■ FDM方式の実験について

FDM方式による出力モデルの鋳造において、ABS樹脂と比べPLA樹脂は非常に鋳造性が良く、今後のキャスタブルマテリアルとして充分期待ができる素材ではありますが、近年のFDM方式は充分進化したとはいえ、宝飾品のモデル化においてはディテール表現が不十分であるため、今回の実験から除外しました。

FDM素材のダイレクトキャスティングの実験は、FDM方式の特徴を生かしたSTLデータを準備し、実験を行う企画を立案中です。

鋳造地金

プラチナ合金では、最も一般的であり鋳造性も確保できるPt950/Pdで実験を行いました。

この合金の詳細は下記の通りです。

| Pt950 / Pd プラチナ950/パラジウム割り | ||

| 比 重 | 融 点 | 成分構成 |

| 20.64 | 1760℃ | Pt 95% Pd 5% |

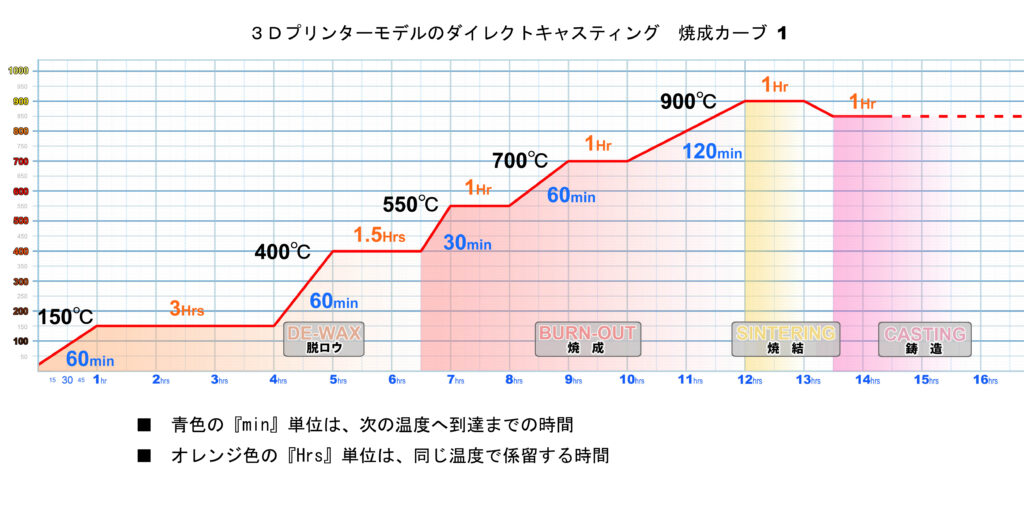

鋳型焼成条件

ロストワックス鋳造(ブロックモールド法)における鋳型の焼成は、鋳型内のワックスや樹脂などを効率よく焼失させ、かつ、熱により鋳型強度を適正化する工程で、鋳造で最も重要な条件のひとつです。

従来は、原型から転写したゴム型にインジェクションワックスと総称されるパラフィンワックスを主成分とするワックスを射出して目標とされる生産量の数量を成型し、これを鋳型の中に入れ、この素材に合わせた条件で焼成します。

従来のワックスには『彫刻用ワックス』と呼ばれるロストワックス対応のマシナブルワックスが存在します。これは、高分子からなるワックスライクの素材であり、軟化点及び融点がインジェクションワックスとは異なるため、この素材に合わせた焼成温度勾配が別途存在します。

3Ⅾプリント樹脂のダイレクトキャスティングで従来と異なる点は、インジェクションワックスに変わり、3Ⅾプリンター樹脂(キャスタブルレジン)を鋳型に入れ、それを熱により焼失させる点です。今回の実験では、この彫刻用ワックス用の焼成温度勾配をベースとし、素材の違いを概ね補えると想定した温度勾配で実験を実施しました。

実施した温度勾配は下図の通りとなります。

鋳造結果

インジェクションワックス

鋳造は、鋳型温度と鋳造温度の組み合わせにより鋳造する製品の品質が決定されます。

この実験で設定された鋳造条件適正であるかを確認するため、一番スタンダードなインジェクションワックスを使った鋳造結果を100点として、3Ⅾプリンターモデルのキャスタブルレジンのダイレクトキャスティングの評価を行います。

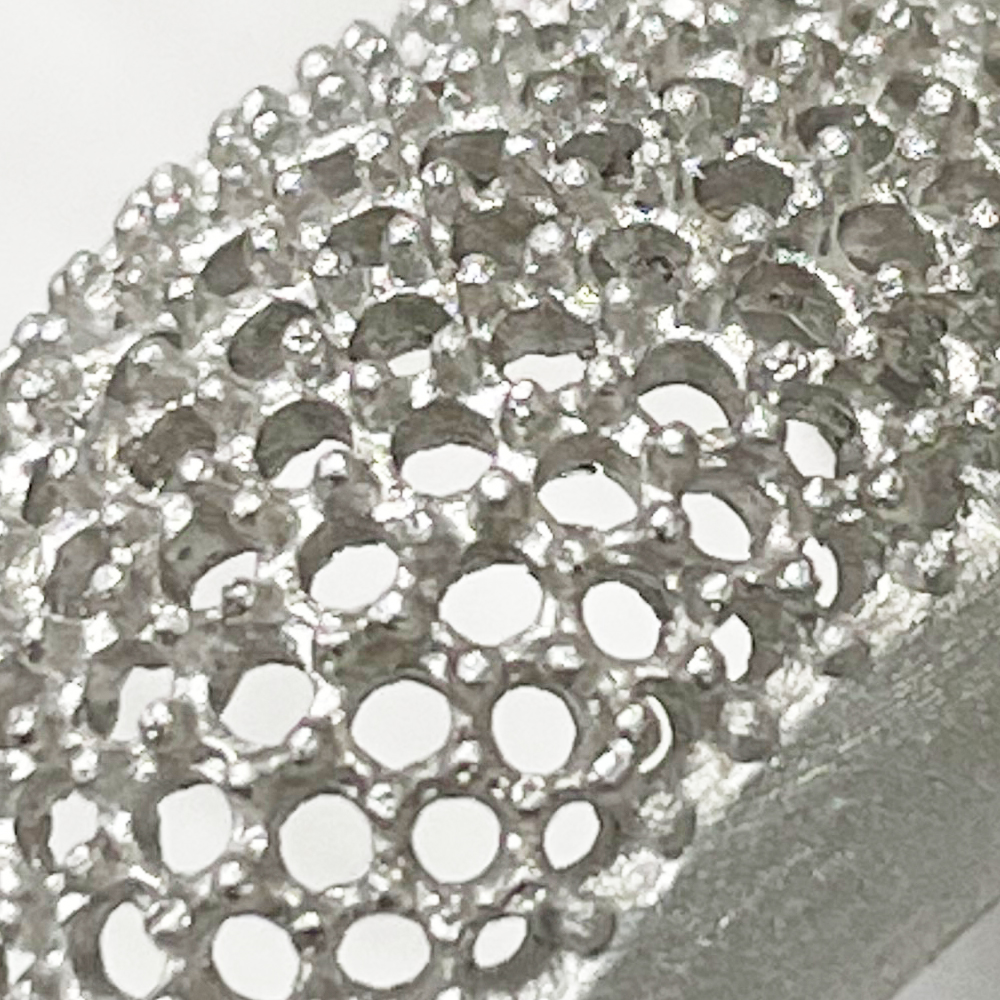

DLP方式によるキャスタブルレジン

アンブローズ・アンド・カンパニー社製/DLP専用の汎用型キャスタブルレジン (JC-01R)

少なくとも、今回で採用した鋳型焼成温度勾配においては、この状態から修正を行い製品として使用することは困難と思われる。

SLA方式は、紫外線硬化樹脂キャスタブルレジンが専用の容器に入った状態で販売されている。これは、造形精度を確保するため、樹脂の組成に合わせて出力量などを適正にしなければならないからである。一方DLP方式の場合には、装置内の樹脂槽に光硬化樹脂やキャスタブルレジンを入れるだけであり基本的にはサードパーティーから販売される造形素材に変更が可能である。

つまり、SLA方式ではダイレクトキャスティング用のキャスタブルレジンの開発をメーカーに頼ることになるが、DLP方式の場合には、サードパーティーによる消耗材料を使うことが可能であるため、例えばJC-01Rでより良い焼成条件を見いだせれば、より多くのユーザーとダイレクトキャスティングのメリットを共有することが可能となり、ダイレクトキャスティングを通じて業界の利益になると考える。このため、今後もより良い結果が得られるよう、継続して実験を重ねていく予定である。

SLA方式によるキャスタブルレジン

Formlabs社製/Form 3 plusにて出力。キャスタブルレジンの種類は、「キャスタブルワックス」を使用。

Formlabs社では2種類のキャスタブルレジンを販売しており、今回使用した「キャスタブルワックス」は、従来のアクリレート70%:ワックス30%と比較しワックスの混合比を40%に上げたキャスタブルレジンで実験を行った。残念ながらこの「キャスタブルワックス」は、Form2では、対応していない。

マルチジェット方式によるワックス

3D systems社製/Projet 2500WAX Plusによる出力。ワックスはVisjet M2 SUW。この装置で使われる素材にはアクリレートは一切使用されていない。

「まとめ」と「これから」について

今回の実験を通して、3Ⅾプリンターの方式の違いにより長所や短所があるものの、ダイレクトキャスティングという観点から見ると、従来のインジェクションワックスによる鋳造結果と比べ、素材の改良や鋳型の焼成条件をより良いものに変更していく必要性があることが明らかになりました。

生産現場への3Ⅾプリンターの導入は、デザイン性の向上だけに留まらず、生産時間やコストの削減対策としても充分に効果が期待でき、ダイレクトキャスティングの必要性は今後も高まると予測しています。

一部の企業を除き、実際の製造現場では毎日が生産に追われ、改善のための実験を行う時間をつくることが難しいであろうと感じています。そんな中、弊社が皆様に代わって実験を行い、それらの情報を公開することにより、お客様の利益を確保するこが、弊社の存在意義のひとつと考えておます。

断続的ではありますが、今後もこのような実験を行い、情報を公開していきたいと思います。