※ロストワックス鋳造のブロックモールド法(ソリッドモールド法)の解説です。

銅と亜鉛の合金である真ちゅうは様々な用途使われ、私たちにとって身近な合金です。

その歴史も古く、人類が最初に発見し利用した銅合金のひとつであるとされ、その美しい色合いと優れた加工性から古代から現代に至るまで幅広く利用されてきました。

最近では、金・銀の地金相場の高騰により、一部の装身具について真鍮が代用素材として使われ始めているようです。

真鍮の鋳造は、金合金や銀合金の鋳造と比べて、より注意しなければならない点があり、難しいと感じる鋳造者の方々が少なくないと感じています。

このコラムでは、ロストワックス鋳造のブロックモールド法で真鍮を鋳造する際に金合金や銀合金と比べ、より注意しなければならない点を説明していきたいと思います。

このコラムのTOPICS

真ちゅうとは

真ちゅうの歴史

真ちゅうの種類

真ちゅう鋳造の難しさ

Point1 : 凝固収縮

Point 2: 亜鉛の蒸発と酸化

Point 3: 焼き付き(鋳肌荒れと変色)

Point 4 : 偏 析

Point 5 : 銅成分の析出(脱亜鉛現象)

真ちゅうの脱酸材

真鍮用の鋳造機

ま と め

真ちゅうとは

真ちゅうとは、銅と亜鉛の合金で、亜鉛が20%以上の組成をもつ黄銅を指します。JIS規格では、亜鉛の含有量が20%以上のものを「黄銅」として分類しています。

亜鉛が50%以上になると室温で脆くなるため、冷間加工には向いていません。

また、亜鉛が多いとメッキ(通常の建浴メッキ)がのりにくくなります。

■ JIS規格による分類

| α(アルファ)黄銅 | (低亜鉛) |

| ■ 亜鉛含有率:亜鉛の含有量が約 35% 以下のもの。 ■ 例:七三黄銅 (Cu70%, Zn30%) や六五黄銅 (Cu65%, Zn35%)。 ■ 特 徴:延性、加工性に優れ、主に冷間加工に使われる。 | |

| α+β(アルファ・ベータ)黄銅 | (高亜鉛) |

| ■ 亜鉛含有率:亜鉛の含有量が約 35% から 45% 程度のもの。 ■ 例:六四黄銅 (Cu60%, Zn40%)。 ■ 特 徴:硬度と強度が高く、主に熱間加工に使われる。 | |

真ちゅうの歴史

真ちゅうが「錬金術から生まれた合金」という話がありますが、科学的な事実というよりは、その製法と結果が「錬金術的」であるという比喩や伝説に基づいているといわれています。

真ちゅうの製法は、まさに「卑金属を金色に変える」という錬金術師の究極の目標に合致していたため、しばしば関連付けられて語られているようです。

しかし、真ちゅうが発見されたのは紀元前3000年紀頃のメソポタミアや同時期の地中海東岸地域で確認されています。これは錬金術が学問や技術として確立されるよりもはるか昔です。

初期の真ちゅうは、意図的な合金ではなく、亜鉛を含む鉱石を精錬した際の偶然の産物として誕生したと考えられています。

19世紀の産業革命により、真ちゅうは大量生産されるようになり、その優れた加工性、耐食性、導電性から用途が飛躍的に拡大しました。

日本では、古くから銅合金が使われていました。

法隆寺の宝物などには亜鉛を含む「鍮石(ちゅうじゃく)」の記録が残っています。近世以降は、仏具や小判の偽造品(小道具)、建築金物など、幅広い用途で銅鋳物の主流となっていきました。真ちゅうが人為的な合金として本格的に使われ始めたのは江戸時代中期(18世紀頃)以降だとされています。

真鍮は、その金色の美しさと加工の容易さから、歴史を通じて装飾と実用品の両方で非常に重要な役割を果たしてきた金属と言えます。

※ 鍮石(ちゅうじゃく)は、「とうせき」とも呼ばれる。

かつて中国、朝鮮半島、日本で使われていた、銅に亜鉛を含んだ金属材料を指す古い呼び名で、「真鍮」という名は、「真正な鍮石」を意味するとされています。

19世紀の産業革命時の真ちゅうの主な用途

| 軍 需 品 |

| 弾薬の薬莢(やっきょう)に多用された。 ※ 真ちゅうに似た軍需品用の銅合金で「砲金」があります。 砲金は大砲の砲身や砲弾に使われていたことからこの名前がつきましたが、砲金は銅と錫を主成分とし、これに鋳造性や強度などの機械的性質を改善するために亜鉛や鉛を少量加えた合金で、真鍮(黄銅)ではなく青銅に分類されます。 |

| 機 械 部 品 |

| 蒸気機関や新しい機械の部品。 |

| 生 活 用 品 |

| 配管、電気製品、家庭用品など。 |

| 船 舶/特 殊 合 金 |

| 海水への耐食性を高めたネーバル黄銅(海軍真鍮)や、強度を高めた高力黄銅など、現代の技術に対応するための特殊な真鍮合金が次々と開発された。 ※ ネーバル黄銅から、されに海水への耐食性を向上させたアドミラルティー黄銅があります。ヒ素を入れない組成比もありますが、本来の特性を出すためにはヒ素が含有されます。ヒ素は毒性が非常に高く毒物及び劇物取締法(毒劇法)によって毒物に指定されており、取り扱い、譲渡、保管、運搬などが厳しく規制されています。このため、一般のホームセンターや通販サイトなどで、金属添加用としての純粋なヒ素や高濃度のヒ素化合物を購入することはできません。鋳造する場合には、鋳造用地金として販売されるアドミラルティー黄銅を購入する必要があります。 |

真ちゅうの種類

| 丹 銅(たんどう) | |||

| 組 成 | 亜鉛含有量 | 特 徴 | 用 途 例 |

| Cu 80%∼95% | 5%∼20% 未満 | 銅に近い赤みを帯びた色。展延性が非常に良い。 | 装飾品、楽器、深絞り加工品 |

※ 丹銅(たんどう/Red Brass / Gold Brass)は真ちゅうの一種と見なされる場合もありますが、厳密な定義においては、一部で区別されることもあります。

丹銅は亜鉛の含有量が5%から20%未満と、真鍮(黄銅)よりも亜鉛の比率が低い合金です。

このため、純粋な銅に近い赤みがかった色をしており、「レッドブラス」や「ゴールドブラス」とも呼ばれます。その展延性や絞り加工性の良さから、建築用装飾品や金管楽器の材料として広く使われています。

| 七三黄銅(ななさんおうどう)(C2600など) | |||

| 組 成 | 亜鉛含有量 | 特 徴 | 用 途 例 |

| Cu 70%: Zn 30% | 約 30% | 展延性、絞り加工性、メッキ性が最も良い。 | カメラ部品、バッジ、端子コネクタ、金管楽器 |

| 六五三五(ろくごうさんごうおうどう)(C2680など) | |||

| 組 成 | 亜鉛含有量 | 特 徴 | 用 途 例 |

| Cu 65%: Zn 35% | 約 35% | 加工性・耐食性に優れ、最も一般的。 | スナップボタン、装身具、機械部品、配線器具 |

| 六四黄銅(ろくよんおうどう)(C2801など) | |||

| 組 成 | 亜鉛含有量 | 特 徴 | 用 途 例 |

| Cu 60%: Zn 40% | 約 40% | 強度と硬度が高い。熱間加工に適している。 | ボルト、ナット、水栓金具、建材 |

真ちゅうの鋳造で、より注意するべきポイント

真ちゅうの鋳造で、他の合金と比べて、より深く注意するべきポイントを5項目に分類して解説します。

| 注意すべきポイント | 現 象 |

| ■ Point 1|凝固収縮 | 真ちゅうの凝固収縮は、他の金属とくらべ多い方です。 |

| ■ Point 2|亜鉛の蒸発と酸化 | 溶解中に亜鉛が蒸発したり不純物が流動性を低下させます。 |

| ■ Point 3|焼き付き(肌荒れと変色) | 温度が高いと埋没材が取れにくくなり鋳肌が荒れ、色が黒くなります。 |

| ■ Point 4|偏 析 | 成分のかたよりが発生して、発色が斑になったり、機械強度が低下します。 |

| ■ Point 5|銅成分の析出(脱亜鉛現象) | 亜鉛成分が溶けだし、銅成分がスポンジ状になり製品強度や耐腐食性に悪影響をあたえます。 |

Point 1|凝固収縮

真ちゅう(黄銅)の凝固収縮率は、ステンレス鋼と比較すると高い傾向にあります。

一般的に、真ちゅうを含む銅ベース合金は、ステンレス鋼(鉄ベース)やニッケル合金などよりも凝固収縮率が高いグループに属します。

ただし、「金合金」は種類が非常に多いため一概には比較できませんが、宝飾用途で一般的に使われる金合金と比較しても、真ちゅうの方が収縮率が高くなることが多いようです。

■ 真ちゅう(銅合金)の線収縮率

通常 1.5%∼2.0% 程度です。

■ ステンレス鋼との比較

一般的なステンレス鋼(オーステナイト系など)の線収縮率は 1.5% 程度かそれ以下であり、真ちゅうの方が高くなります。

■ 金合金との比較

宝飾品などに使われる金合金(K18YGなど)の線収縮率は、真ちゅうよりわずかに低い1.2%∼1.5% 程度が一般的です。

したがって、真ちゅうの方が高い傾向にあります。

| 合金タイプ 線収縮率(目安) | |

| 真 鍮(黄銅、C85700など) | 1.5% ∼ 2.0% |

| アルミニウム青銅(C95400) | 2.0% ∼ 2.5% |

| ステンレス鋼(鉄ベース) | 1.5% 程度またはそれ以下 |

| 金 合 金(宝飾用 K18YG) | 1.2%∼1.5% 程度 |

線膨張率と凝固収縮の関連

凝固収縮は「液相から固相になる際の体積減少」と「室温までの冷却による熱収縮」の合算ですが、熱収縮の度合い(線膨張率)で見ても、真ちゅうはステンレス鋼より高くなっています。

| 線 膨 張 率 (×10−6/K) | |

| 真 鍮 | 17.5 |

| 銅 | 16.5 |

| アルミニウム | 約23 |

| ステンレス鋼 | 14.7 |

| 金 | 約14.2(K18の場合、組成により若干ことなるが概ね金と同じ。) |

凝固収縮対策

真ちゅうは、他の合金などと比べ、溶解時の膨張も大きく、その分凝固時の収縮が大きくなります。

この特徴は、収縮鋳巣が、より発生し易くなるという点です。

収縮鋳巣を抑えるため一番考慮しなければならないのは「指向性凝固」をどのように確保するかということにつきます。

他の合金、たとえば金合金や銀合金を鋳造されている方々に対しては、湯道の太さを通常より若干太くしたり、押し湯の量をかなり多めに見積もることで、対応します。

収縮鋳巣に対応する考え方と方法は、当社の「鋳造技術を学ぶ」に掲載されているコラム群で「堰の取り付けの基本」、「収縮鋳巣を防止する湯だまり」、鋳巣|鋳造欠陥の種類から見る『鋳造品で失敗しがちな5つの原因⑤』などを参照して下さい。

また、真ちゅうは、貴金属の合金と比べると凝固時間が長くなります。

この為、真ちゅうが液相から固相に相転移する時間まで鋳造圧力を継続(加圧鋳造の場合には加圧保持の時間や吸引鋳造の場合には鋳造後の真空吸引の時間)し、凝固の際の金属の収縮に対して湯を供給し続けることが出来るだけの量の押し湯と押し湯の熱の保持が必要です。

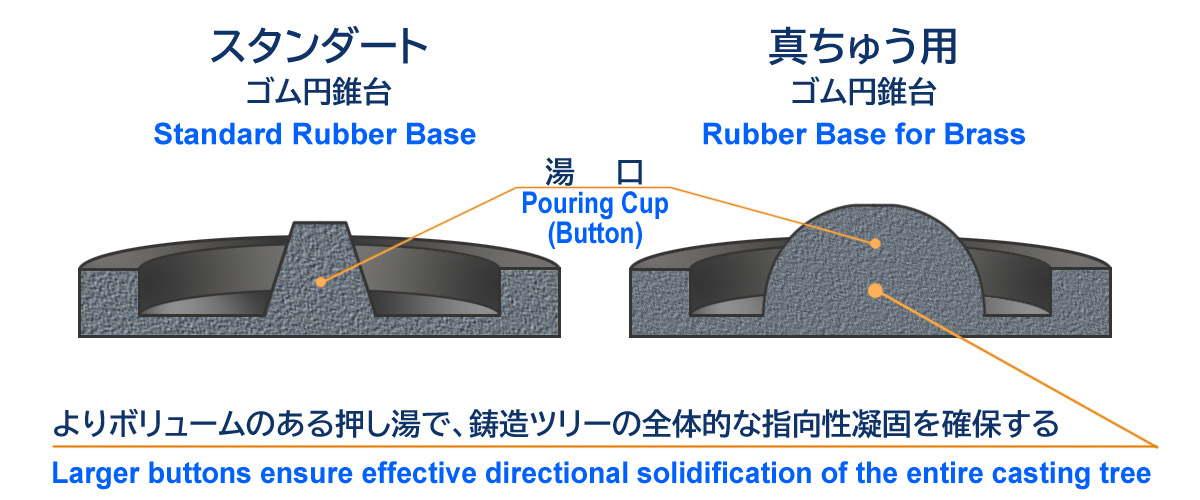

押し湯の量を多くする対策として、ワックスツリーを作製するときの「ゴム円錐台」の湯口の形状を一般的なものよりも大きい物を使用する必要があります。(弊社では真鍮用として販売しています)

Point 2|亜鉛の蒸発と酸化

真ちゅうは銅と亜鉛の合金ですが、亜鉛は銅に比べて融点(約 420°C)と沸点(約 907°C)が非常に低くなります。真ちゅうの溶解温度(約 900°C)では、大量の亜鉛が蒸発し、白煙(酸化亜鉛)となって失われます。

長時間大気溶解を行うと、亜鉛の蒸発量が増え、真ちゅうの組成がかわる場合があるため、0.01~0.02%程度の純亜鉛を添加して損失を抑えることも必要になる場合があります。

■ 亜鉛の蒸発

溶湯中の亜鉛が蒸発することで、成分比率が変化し、鋳物の品質が不安定になります。

また、蒸発した亜鉛が鋳型内で凝縮し、それが鋳物表面に不均一な色合い(まだら模様)を引き起こすことがあります。

■ 亜鉛の酸化

蒸発した亜鉛ガスは酸素と反応し、白色の酸化亜鉛(ZnO)となります。この酸化物は溶湯に混入しやすく、スラグと呼ばれる不純物を形成し、鋳造物に混入した場合、鋳物の表面や内部に残留し機械的強度を低下させます。

また、酸化亜鉛は非常に軽く、溶湯に浮きやすいため、鋳造時の湯流れを妨げる原因にもなります。

亜鉛蒸発の対策/温度管理

真ちゅうの鋳造では、より温度管理が重要になります。

溶解時間を短くすると亜鉛の蒸発を押さえることができますが、反面、鋳造温度が低すぎると酸化亜鉛などの影響で湯の流動性が損なわれます。

また、溶解時間の短縮で、急な加熱を行った場合、ルツボ内の溶湯の温度が均一にならず、熱電対などの測温機能が搭載されている鋳造機であっても、計測部の温度と局部的な温度に差が生じ、実際的な温度が充分な溶湯温度に達していない場合もあり、結果的に鋳込み不良が発生するリスクが高くなる可能性があります。

一方、鋳造温度が高すぎると、鋳造時に真ちゅうの温度で埋没材の表面が熱焼けし、鋳造物の肌が荒れたり、鋳造肌が黒く変色するようになります。

鋳造の条件は、一般的な場合、鋳型温度は600~650℃が目安となるでしょう。溶湯の鋳造温度は融点から50~100℃高い温度が目安となります。

尚、組成(亜鉛の含有量)により融点に幅はありますが、一般的な真ちゅうの融点は、900℃から940℃です。

亜鉛蒸発の対策/フラックスの併用

フラックスは、亜鉛の蒸発現象に対して以下の効果を発揮します。

■ 表面の保護(被覆効果)

フラックスが溶けて溶湯の表面に薄い被膜(スラグ層)を形成します。この被膜がバリアとなり、溶湯中の亜鉛が外部の大気(酸素)と直接接触するのを遮断します。

効果 1. 亜鉛の酸化(白煙)を抑制

大気中の酸素に触れないため、亜鉛が酸化して白煙(ZnO)として失われるのを大幅に防ぎます。

効果 2. 熱の損失を防ぐ

表面からの熱の放散を抑える効果もあり、溶解効率の向上にもわずかに寄与します。

■ 酸化物の溶解・除去

フラックスは、溶解中に発生した微細な酸化亜鉛(ZnO)などの不純物を溶解し、自身が形成するスラグ層に取り込みます。

これにより、溶湯中の不純物(ノロ)が除去され、鋳物の品質が向上します。

使用後は、黒鉛棒などでルツボの中で表面に浮いているのろと一緒にフラックスを溶湯から取り出す必要があります。

■ フラックスの種類

真ちゅう鋳造で一般的に使用されるフラックスは、主に塩化亜鉛 (ZnCl2) やフッ化カルシウム (CaF2) などを主成分とする塩類系フラックスです。

これらのフラックスは、比較的低い温度で溶けて流動性を持ち、亜鉛蒸発防止に役立つため、真ちゅう鋳造では欠かせない材料となっています。

亜鉛蒸発の対策/組成変更

コスト面で高くなる可能性がありますが、真鍮の鋳造性や良質な鋳肌を確保するため、純銅の代わりにベリリウム銅を使用する方法もあります。

弊社ではベリリウム含有量が2~3%のベリリウム銅をkg単位で販売しています。ベリリウム銅を使用すると融点が高くなるので事前に注意が必要です。

亜鉛蒸発の対策/加圧溶解

鋳造機の仕様が対応していれば、真ちゅうの溶解中に若干の圧力(0.01~0.02MPa)をかける「加圧溶解(圧力下溶解)」を行うと、亜鉛の蒸発量をある程度抑えることが可能です。

Point 3|焼き付き(鋳肌荒れと変色)

真ちゅうの鋳造では、一般的に石膏系埋没材を使います。温度を上げ過ぎると、真ちゅうに含まれる銅と石膏系埋没材に含まれる石膏成分が熱により真ちゅうと反応して、表面が焼き付いたように黒く変色します。

この変色した真ちゅうは酸処理などの二次工程である程度落とすことは可能ですが、鋳肌が極端に粗れていて、仕上げに時間がかかったり、想定以上に研磨を行うことによる「変形」や「寸法精度落ち」につながります。

亜鉛の蒸発の観点から鋳造温度の上げ過ぎに注意する説明を前項でしましたが、綺麗な鋳肌を確保する意味においても、鋳造温度の上げ過ぎには注意が必要です。

繊細な形状を鋳造する場合を除き鋳型温度は700℃以下、鋳造温度は1050℃~1100℃(銅と亜鉛の組成により融点が異なるため)を超さない温度で鋳造します。

Point 4|偏 析

ミクロ偏析(微細偏析/Micro Segregation)

これは、結晶粒の内部で成分が不均一になる現象です。

■ ミクロ偏析のメカニズム

真ちゅうの液相から結晶が析出する際、最初に析出する固相は、液相線と固相線の関係(分配係数)に基づき、銅が多く(亜鉛が少なく)なります。

凝固が進むにつれて、亜鉛が濃縮された溶湯が結晶粒界に向かって押し出され、最後に凝固する粒界付近に亜鉛が濃い部分が残ります。

■ 偏析が真ちゅうの鋳造物にもたらす影響

影 響 1. 機械的特性の劣化

粒界の亜鉛濃度が高くなると、その部分が溶けやすくなったり、機械的性質(特に延性)が不均一になったりする原因となります。

影 響 2. ひけ巣の発生

偏析により、凝固収縮の過程で成分の濃い溶湯が最後に凝固する部分に集まるため、引け鋳巣(内引け)や、その発生位置に影響を与えます。

影 響 3. 高温割れ

粒界付近に亜鉛濃度の高い低融点成分が濃縮されると、凝固末期に粒界の強度が低下し、凝固収縮応力によって高温割れ(Hot tearing)が発生しやすくなります。

逆偏析(Inverse Segregation)

これは、鋳物の表面付近の亜鉛濃度が内部よりも高くなる現象です。

通常の偏析(正常偏析)とは逆の現象です。

■ 逆偏析のメカニズム

Step 1. 凝固開始

鋳型の壁面から冷却が始まり、最初に凝固する表面層は銅が多くなります。

Step 2. 亜鉛の濃縮

凝固に伴い、亜鉛が濃縮された溶湯が内部から固液界面に押し出されます。

Step 3. 亜鉛の浸出

この亜鉛が濃縮された溶湯が、凝固層の隙間(デンドライト間)を通って鋳物の表面側へ逆流します(浸出)。

Step 4. 亜鉛の偏析

最終的に表面付近に亜鉛が濃い成分が集中し、凝固します。

■ 逆偏析が真ちゅうの鋳造物にもたらす影響

影響 1. 脱亜鉛腐食

表面の亜鉛濃度が高くなることで、腐食環境下での脱亜鉛腐食のリスクが高まります。

影響 2. 表面の変色

亜鉛濃度の違いにより、鋳物表面に不均一な色合いや光沢のムラが生じる可能性があります。

偏析の対策

■ 不適切な熱処理

真ちゅうの熱処理では、温度が達したらすぐに冷却することが重要であり、長時間高温を維持すると亜鉛の析出が進む可能性があります。

つまり、急冷が必要です。

Point 5|銅成分の析出(脱亜鉛現象)について

真ちゅうは、亜鉛成分の含有量が多い場合に、特定の条件下で亜鉛が抜けてしまう脱亜鉛腐食を起こすことがあります。

「亜鉛の蒸発」と似ており、どちらも亜鉛成分が少なくなるという意味では同じですが、発生するメカニズムが「蒸発」とは異なります。

脱亜鉛現象とは、亜鉛が選択的に溶出することで、もろくなった銅成分だけがスポンジ状に残る現象です。

特に厚みのある肉厚な形状にはこの傾向が出やすくなります。

銅成分がスポンジ状に残存することにより、真ちゅうが多孔質になり、製品強度や延性が低下し、水や海水に接する環境では腐食につながります。

鋳造における注意点

■ 過剰な加熱

鋳造や熱処理の際に温度を上げすぎると、亜鉛が蒸発してしまい、合金中の亜鉛が減少し、結果的に銅の比率が高くなることがあります。

これにより、鋳物の表面が濃い銅色になったり、強度や延性が低下したりします。

■ 不適切な熱処理

真ちゅうの熱処理では、温度が達したらすぐに冷却することが重要であり、長時間高温を維持すると亜鉛の析出が進む可能性があります。

対 策

■ 適切な温度管理

溶融時や熱処理時に、真ちゅうの組成に応じた適切な温度を維持することが最も重要です。

■ 時間管理

溶湯の滞留時間を短くし、亜鉛の蒸発を防ぐことで、組成の不均一化を抑えます。

■ 脱酸処理

地金に含まれるガスを抜くために、溶解時に適切な脱酸材を投入する方法も有効です。これにより、鋳造欠陥を減らすことができます。

真鍮の脱酸材

真ちゅうの鋳造において、脱酸材として最も有効なのはリン(P)です。

特にリン銅(Phosphor Copper)の形で添加されます。

リンは真ちゅうに含まれる銅の酸化物(Cu2O)と優先的に反応し、酸化物を除去することで、鋳物の品質を向上させます。

リン(P)が有効な理由

■ 高い親和性

リンは銅や亜鉛よりも酸素との親和性が非常に高いため、溶湯中の酸素(O)を効率よく取り除き、酸化リン(P2O5)としてスラグ(不純物)化させ、浮上分離させることができます。

■ 溶湯の流動性向上

脱酸が不十分だと、溶湯中に残った酸化物が湯の流れを妨げたり、鋳物に欠陥(酸化物介在物)を引き起こしたりします。リンで脱酸することで、溶湯の流動性(湯流れ)が改善し、鋳型への充填性が向上します。

■ 添加方法

リンは純粋な形で加えるのではなく、銅とリンの合金であるリン銅(通常 P を 15% 程度含む)として添加されます。これにより、リンが効率よく溶湯に溶け込み、安全に取り扱うことができます。

亜鉛(Zn)との関係

真ちゅう自体が銅と亜鉛の合金であり、亜鉛も脱酸作用を持っています。

■ 自己脱酸

真ちゅうの主要成分である亜鉛は、銅よりも酸素と反応しやすいため、真ちゅうを溶解する過程で亜鉛自身が脱酸材のような役割を果たします。

■ リンの優位性

しかし、亜鉛だけでは不完全な脱酸しか得られないことが多く、また亜鉛の蒸発が激しいという問題もあります。そのため、さらに高い品質と健全な鋳物組織を得るために、リン銅を少量添加するのが標準的な手法とされています。

脱酸材の注意点

リンは強力な脱酸材ですが、添加しすぎると真ちゅうの特性、特に電気伝導度を低下させる原因となるため、そして、金属そのものの靭性がそこなわれ割れやすくなるので、極微量(通常、最終製品で P が0.01%∼0.03% 程度)に抑えることが重要です。

真ちゅうに適した鋳造機

真ちゅうを含めた銅合金の鋳造は、ジュール熱による抵抗加熱式鋳造機か、間接加熱の誘導加熱方式の鋳造機で鋳造が可能です。一般的な表現で言えば、いわゆる金・銀用の鋳造機です。

傾注法よりも底注ぎ法を採用した鋳造機がより好ましいです。

細かいものには真空吸引加圧鋳造機がより好ましいですが、大きな物や肉厚物の場合には、加圧鋳造機の方が良い場合があります。

真空吸引加圧鋳造(Vacuum Suction Pressure Casting)と加圧鋳造( Pressure Casting)が切り替えできる装置が好ましいと思います。

吸引鋳造(Vacuum Casting)では、鋳型が真空吸引の「風」により鋳型の外側の温度が下がりやすく、鋳型の内側と表面(鋳型の外枠に近い方)の温度差が広がると、内部の銅合金の凝固と鋳型外周に近い場所の凝固時間の差が大きくなり、鋳型内のガスが抜けきる前に表層が固まってガス鋳巣発生のリスクが増します。

また、多方向性吸引の場合には、穴あきフラスコを使用するため、この傾向が顕著になります。

これらの理由により、鋳型内部と外部(鋳型の外側)の温度差が大きいと偏析をおこす傾向が増してしまいます。

真ちゅう鋳造では、蒸発する亜鉛が(酸化亜鉛)綿状になり、これが配管を詰まらせる原因となります。

可能であれば真空や加圧の排気口となる配管が太い装置の方が「故障」が少なく、これによりエアーフィルターの清掃や交換などの「メンテナンス」の手間も軽減できます。

遠心鋳造でも鋳造は可能ですが、真ちゅうなどの卑金属の場合、一般的な真ちゅう製品の大きさは比較的大きな場合が多く、また小さいものであっても生産コストの面から大きな鋳型でいっぺんに数多く鋳造したいため、遠心鋳造機の一般的な鋳型サイズですと小さすぎて「コストが合わない」と判断されがちです。

まとめ

真ちゅう鋳造で注意すべき点を以下にまとめます。

| 適切な鋳造温度管理 | ■ 溶融時に、真鍮の組成に応じた適切な温度を維持することが最も重要。これにより、凝固速度や収縮の度合いをコントロールし、偏析や収縮鋳巣の発生を軽減させる。 亜鉛の含有量によるが、一般的な場合、溶湯の鋳造温度は950~1150℃。 |

| 適切な鋳型温度管理 | ■ 鋳造製品の形状や緻密さによるが、鋳型温度は600~650℃が目安。 |

| 加熱時間の管理と亜鉛蒸発の防止 | ■ 溶湯の滞留時間を短くし、フラックスを使い溶湯界面と酸素の接触を少なくして亜鉛の酸化と蒸発を防ぎ組成の不均一化を抑える。 必要に応じて(例えば一度加熱・鋳造した真ちゅうなどのリサイクル地金を使用の場合)、溶解量の1/1000から2/1000の亜鉛を足して、蒸発分を補う。 |

| 脱酸処理 | ■ 地金に含まれるガスを抜くために、溶解時に適切な脱酸材「リン」を投入する方法も有効。これにより、鋳造欠陥を減らすことができる。 |

| 凝固速度の制御 | ■ 偏析を軽減するため、亜鉛の含有量により若干ことなるが、鋳造後、凝固した段階で急冷すると、完全ではないがミクロ偏析を抑えることが可能。 また、鋳造された真ちゅうを600~800℃まで加熱したのちに徐冷すると、偏析した亜鉛が均一になり製品の色や機械的強度を保つことができる。 |

| 指向性凝固 | ■ 湯口や湯道、湯だまりの配置を工夫し、鋳物が特定の方向から順に凝固するように誘導することで、偏析を制御し、収縮による欠陥を防ぐことがでる。 また、大きな押し湯などにより鋳造ツリー全体の指向性凝固を確保し、逆偏析を防止する。 |

| 溶解時の攪拌 | ■ 溶湯を物理的または電磁的に攪拌することで、成分の偏りを減らし、組成を均一に保つことができる。 |